|

L |

L1 |

L2 |

L3 |

l |

l1 |

H |

H1 |

H2 |

H3 |

h |

h1 |

A |

B |

B1 |

Масса, кг |

|

273 |

50 |

- |

- |

30 |

7 |

117 |

105 |

- |

- |

12 |

6 |

58 |

105 |

9,10 |

|

|

11,25 |

|||||||||||||||

|

- |

310 |

180 |

- |

- |

35 |

152 |

9,10 |

||||||||

|

11,25 |

|||||||||||||||

|

317 |

63 |

- |

- |

12 |

140 |

120 |

- |

- |

20 |

7 |

70 |

125 |

120 |

15,95 |

|

|

20,50 |

|||||||||||||||

|

- |

357 |

230 |

- |

- |

50 |

190 |

15,95 |

||||||||

|

20,50 |

|||||||||||||||

|

322 |

- |

- |

165 |

145 |

- |

- |

80 |

145 |

24,00 |

||||||

|

29,70 |

|||||||||||||||

|

- |

367 |

230 |

- |

- |

50 |

215 |

24,00 |

||||||||

|

29,70 |

|||||||||||||||

|

392 |

80 |

- |

- |

45 |

210 |

185 |

- |

- |

25 |

10 |

100 |

160 |

185 |

44,40 |

|

|

53,30 |

|||||||||||||||

|

- |

435 |

270 |

- |

- |

50 |

260 |

44,40 |

||||||||

|

53,30 |

|||||||||||||||

|

3 Исполнения 1 и 2 — без основания и с основанием соответственно. 4. Пример условного обозначения прижима исполнения 1, размерами D = =80 мм, d1 = М12x1,5-6Н: Пневмоприжим 7020-0481 ГОСТ 21619-76 |

|||||||||||||||

2.4 Рычажные механизмы

Преимущества: простая конструкция; значительный выигрыш в силе (или в перемещениях); постоянство силы закрепления, которая не зависит от размеров заготовки; возможность закрепить заготовку в труднодоступном месте; технологичность; удобство в эксплуатации; надежность.

Недостатки: не предназначены для непосредственного закрепления нежестких заготовок; являются не самотормозящими.

Деталями рычажных ЭЗМ являются рычаги (прихваты) и их опоры, которые, как правило, стандартизованы.

Расчет рычажных ЭЗМ. 1. Исходные данные: Рр.з—сила закрепления заготовки, Н; δ — допуск на размер заготовки, мм (из чертежа заготовки).

2. Выбирают схему рычажного ЭЗМ.

3. Вычисляют ход Sp(Рр.з) = δ +∆гар + Рр.з /Jp + ∆Sp(Рр.з).

Здесь ∆гар = 0,2 ÷0,4 мм; ∆Sp(Рр.з) =0,2÷0,4 мм; Jp = 14 700 ÷ 24 500 кН/м — жесткость рычажного ЭЗМ.

4. Пользуясь таблицей 15, вычисляют силу на приводе Qp и ход Sp(Qp) мм.

5. Из уравнения равновесия рычага определяют реакцию R в опоре рычага, Н.

Таблица 15 - Схемы и расчетные зависимости рычажных ЭЗМ

|

|

|

Рр.з = Qpl1/ l2 · η; Sp(Рр.з) = Sp(Qp)l2/ l1 |

|

Примечание. Рр.з и Qp — соответственно сила закрепления заготовки и сила на приводе, Н; l1 и l2 — соответственно расстояние от опоры рычажного ЭЗМ до сил Qp и Рр.з, мм: Sp (Рр.з) и Sp (Qp) — соответственно перемещения рычага в точках приложения сил Рр.з и Qp, мм; КПД η = 0, 85÷ 0, 95. |

|

Примечания: 1. P3 – сила закрепления заготовки, Н; d2, DЦ, Dн.т, dв.т – соответственно диаметры средней резьбы, цилиндрического конца винта, наружный и внутренний опорного торца гайки, в мм; R – радиус сферы конца винта, мм; |

6. Находят диаметр d опоры рычага из условия прочности на смятие: если R в Н, то и d≥0,226(R )0,5 в мм.

7. Ширина рычаг В=d (обычно рычаг на изгиб не рассчитывают).

8. По вычисленным значениям Qp и Sp(Qp) выбирают привод рычажного ЭЗМ.

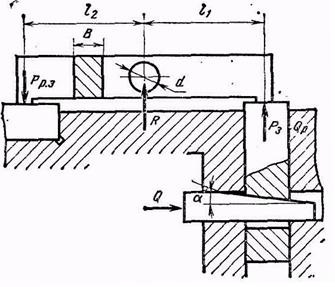

Пример (расчетную схему см. рисунок 8) 1. Рр.з = 9 800 Н, δ= 0,2 мм, l1=l2 .

2. Выбираем схему механизма (рисунок 8).

Рисунок 8 - Расчетная схема рычажного ЭЗМ, работающего в сочетании с клиновым ЭЗМ

3. Принимаем ∆гар = 0,3 мм; ∆Sp(Рр.з) = 0,3 мм; Jp = 19600 кН/м;

тогда Sp(Рр.з) = 0,2 + 0,3 + 9800/19600 + 0,3 = 1,3 мм.

4. Qp = 9800· l2 /( l1· 0,95) = 10 316 Н и Sp(Qp) = 1,3 мм.

5. R = 20 116 Н.

6. d≥0,226 (20116)0,5 = 32 мм.

7. В = 32 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.