6. В≥0,037·7350/50 = 5,4 мм. Принимаем В = 20 мм.

7. М = 2·0,75·7350 = 11025 Н·мм.

8. L≥11025/196 = 56,3 мм. Принимаем L = 80 мм.

___________________

* В государственных стандартах диаметр цапфы обозначен: для исполнения 1 — d, для исполнения 2 — d3.

Расчет ЭЗМ с эксцентриковым кулачком, выполненным по спирали Архимеда (рисунок 4, б). 1. Исходные данные — как и в предыдущих расчетах.

2. Ход эксцентрикового кулачка hк=δ+∆гар+Рз/J+∆hк. Значения δ, ∆гар, J, ∆hк — как в предыдущих расчетах.

3. Наименьший радиус рабочего участка эксцентрикового кулачка Rmin= hк180˚/(π·γ·tgα); α- угол подъема спирали Архимеда; обычно α = 8°30' и tg8°30' = 0,1495; тогда Rmin= 2,13 hк·180°/γ.

4. Наибольший радиус рабочего участка эксцентрикового кулачка Rmax= hк + Rmin.

5. Вычисляют диаметр dц цапфы (см. предыдущий расчет, пункт 3).

6. Ширину эксцентрикового кулачка принимают равной диаметру цапфы: В = dц.

7. Момент на рукоятке эксцентрикового кулачка М = =Р(hк/2+Rmin)[tg(α+φ)+tgφ1]; φ и φ1 — соответственно углы трения между эксцентриковым кулачком и заготовкой и в цапфе; обычно φ = φ1 = 5040/ и α = 8°30'; тогда М = 0,35Р(hк/2+Rmin).

8. Вычисляют длину L рукоятки эксцентрикового кулачка (см. предыдущий расчет, пункт 8). Рабочий участок эксцентрикового кулачка, вычерченного по спирали Архимеда, приведен ниже.

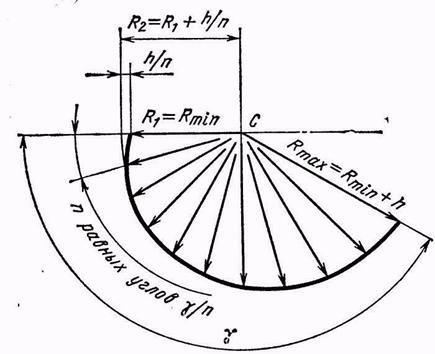

Рисунок 5 - Рабочий участок эксцентрикового кулачка, выполненный по спирали Архимеда

Таблица 11 - Расчёт силы закрепления Рз в СП с круговыми эксцентриковыми кулачками, работающими в сочетании с рычагами и прихватами

|

ЭЗМ |

Рз |

|

С рычажным прихватом

|

Мl1η/{rср(l+l1)[tg(αср+φ1)+tgφ2]} |

|

С системой рычажных прихватов

|

Мη/{2[tg(αср+φ1)+tgφ2]rср(l+l1)}-2q |

|

С Г-образным прихватом

|

(1-3lf/H)· ·{Мη/[tg(αср+φ1)+tgφ2]rср-q} |

|

С системой Г-образных прихватов

|

{Мη/2[tg(αср+φ1)+tgφ2]rср-q}· ·(1-3lf/H) |

Продолжение таблицы 11

|

ЭЗМ |

Рз |

|

С плунжерно-рычажной системой

|

Мl1η/{[tg(αср+φ1)+tgφ2]rсрl (l-tgφ33l0/hH)} |

|

Примечание. Рз — сила закрепления заготовки, Н; М = QL — момент, действующий на эксцентриковый кулачок, Н·мм; lи l1 — длины плеч прихватов, мм; H — длина направляющей Г-образного прихвата, мм; η=0,9 — коэффициент, учитывающий потери на трение в шарнирах прихватов; φ1, φ2, φ3 — углы трения в точках приложения сил и на оси эксцентрикового кулачка (≈5°); αср — средний угол подъема кривой эксцентрикового кулачка; rср — средний радиус, проведенный из центра вращения эксцентрикового кулачка в точку его контакта с прихватами, рычагами, плунжерами, мм; f = 0,1÷0,15 — коэффициент трения; q — сила сопротивления пружины, Н; l и hH — соответственно длины плунжера и его направляющей, мм. |

|

Из центра С через угловой шаг γ/n проведены радиус-векторы, Ri, длины которых образуют арифметическую прогрессию, разность которой равна отношению hк/n причем Ri = Rmin. Рекомендуется n≥10. Геометрическое место точек концов радиусов-векторов Ri есть искомая спираль Архимеда.

9. Материал, термическая обработка и другие технические условия см. предыдущий расчет, пункт 9.

Пример. 1. Дано Р3= 14700 Н; δ= 0,5 мм; γ= 45°; привод механизированный;

2. Принимаем ∆гар= 14 700 кН/м; ∆hk = 0,5 мм.

Тогда hk = 0,5 + 0,3 + 14700/14700 + 0,5 =2,3 мм.

3. α = 8° 30'. Тогда: Rmin= 2,13·2,3·180/45=19,6 мм.

4. Rmax = 2,3 + 19,6 ==21,9 мм.

5.dц ≥ 0,226 (14700)0,5 == 27,4мм.

6. В = dц = 27,4 мм.

7. φ = φ1 = 5° 41′.Тогда: М=0,35·14 700 (19,6 + 2,3/2) = 107000Н·мм.

8. Принимая силу на приводе F = 1568 Н, находим L = 68 мм.

Пример эксцентриковых ЭЗМ в конструкциях СП приведен на рисунке 6.

Наладка 1 крепится эксцентриком 2 через планку 3 с боковым скосом

Рисунок 6 - Эксцентриковое наладочное приспособление для фрезерования валиков

2.3 Клиновые и клиноплунжерные механизмы

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.