Пример. 1. Допуск δ=0,3 мм; сила закрепления заготовки Рз=2940Н: угол γ не ограничен; привод немеханизированный.

2. Принимаем ∆гар= 0,3мм; J =14 700 кН/м; ∆hк = 0,5 мм. Тогда hк = 0,3+0,3+2940/14 700+0,5 = 1,3 мм.

3. По табл. 10 выбираем эксцентриковый кулачок, например, 7013-0173 (ГОСТ 9061-68*), диаметром D = 40 мм.

4. L≥15000·2940/(196·3700) ≈ 60 мм; принимаем L = 80 мм.

Таблица 10 - Стандартный круглый эксцентриковый кулачок (ГОСТ 9061-68*)

|

Обозначение |

Наружный диаметр эксцентрикового кулачка, мм |

Ход hк, мм, не более |

Рзmax, Н |

Mmax, МН·м |

|

|

Угол поворота ограничен γ≤60˚ |

Угол поворота не ограничен γ≤130˚ |

||||

|

7013-0171 7013-0172 |

32 |

0,85 |

3,17 |

2700 |

9300 |

|

7013-0173 7013-0174 |

40 |

1,0 |

3,73 |

3700 |

15000 |

|

7013-0175 7013-0176 |

50 |

1,25 |

4,66 |

4200 |

21100 |

|

7013-0177 7013-0178 |

60 |

1,4 |

5,59 |

6860 |

41100 |

|

7013-0179 7013-0180 |

70 |

1,75 |

6,53 |

9000 |

62700 |

|

7013-0181 7013-0182 |

80 |

2,0 |

7,46 |

7800 |

|

|

Примечание. Для эксцентриковых кулачков 7013-0171÷7013-0178 значения Рзmax и Mmax вычислены по параметру прочности, а для остальных — с учетом требований эргономики при предельной длине рукоятки L = 320 мм. |

|||||

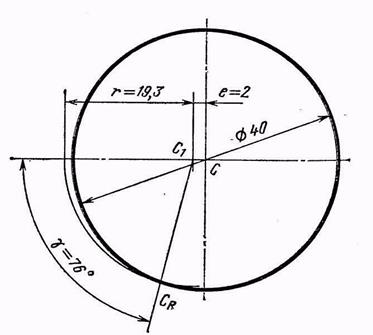

Для определения угла γ поворота круглого эксцентрикового кулачка следует выполнить геометрические построения (рис. 3). Из центра С проводят окружность диаметром D(в примере D = 40 мм). Точку C1откладывают на расстоянии e от точки С (в примере эксцентриситет*1 e = 2 мм). Из центра С1 проводят дугу радиусом r = D/2 — e + hk ( в примере r = 19,3 мм). Находят точку С2 пересечения окружности диаметром D и дуги радиусом r. Определяют искомый угол γ (в примере γ = 76°).

__________________

*1 В государственных стандартах эксцентриситет обозначен А.

Рисунок 3 - Схема для определения угла поворота у круглого эксцентрикового кулачка (ГОСТ 9061—68*)

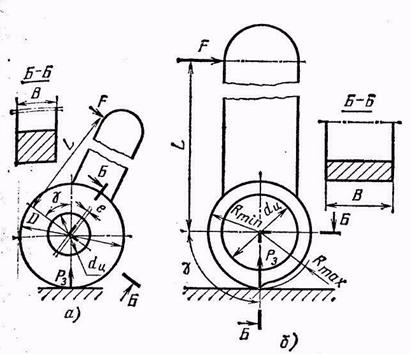

Расчет ЭЗМ с круглым нестандартным эксцентриковым кулачком (рисунок 4, а). 1. Исходные данные, как в предыдущем расчете. Кроме того, задан угол γ поворота эксцентрикового кулачка от начального положения.

а — круглый нестандартный; б — выполненный по спирали Архимеда

Рисунок 4 - Схемы для расчета ЭЗМ с эксцентриковым кулачком

2. Определяют эксцентриситет е. Если угол поворота не имеет ограничения (γ≤130°), то е = 0,5(δ + ∆гар + P3/J +∆hk). Если угол поворота ограничен (γ≤60°), то е = (δ + ∆гар + P3/J)/(1 –соs γ). Значения ∆гар; J; ∆hk — как в предыдущем случае.

3. Вычисляют диаметр dц цапфы* из условия прочности на смятие. Если Рз в Н, то dц ≥0,226(Рз)0,5.

4. Наружный диаметр эксцентрикового кулачка D≥2 (e+1,2dц).

5. Проверяют эксцентриковый кулачок на самоторможение. Должно соблюдаться условие D≥16е.

6. Вычисляют ширину В эксцентрикового кулачка. Если Рз в Н, то B ≥0,037Рз/D. Если расчетное В < dц , принимают В = dц.

7. Момент на рукоятке эксцентрикового кулачка М =2еРз.

8. Длина рукоятки эксцентрикового кулачка L≥М/F; при немеханизированном приводе рекомендуется F =196 Н; 80≤L≤320 мм. При механизированном приводе F — сила на приводе; L≤ 100 мм.

9. Материал эксцентрикового кулачка — сталь 20Х. Твердость НRСэ 56—61; ответственные поверхности цементировать на глубину 0,8—1,2 мм. Остальное — по аналогии с техническими условиями ГОСТ 9061—68*.

Пример. 1. Дано δ = 0,2 мм; Р3 = 7350 Н; угол γ не ограничен; привод немеханизированный.

2. Принимаем ∆гар = 0,3 мм; J = 14 700 кН/м; ∆h = 0,5 мм; тогда е = =0,5(0,2+0,3 +7350/14700+0,5) = 0,75 мм.

3. dц≥0,226(7350)0,5 = 19,4 мм. Принимаем dц = 20 мм.

4. D≥2(0,75 +1,2·20) = 49,5 мм. Принимаем D = 50 мм.

5. 50≥16·0,75, т. е. эксцентриковый кулачок самотормозящий.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.