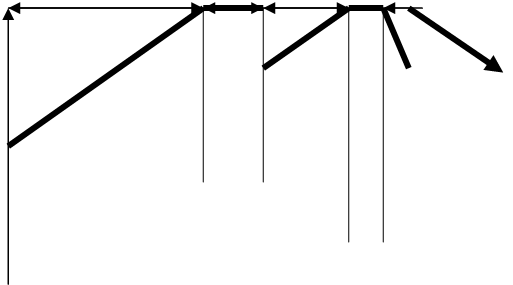

Нагрев до температуры 1200 °С подразделяется на два периода: от 20 до 850°С и то 850 до 1200°С.

В первом периоде, для легированной стали, время нагрева равно 66% то общего времени нагрева.

Время нагрева также зависит от количества и способа укладки заготовок в печи. При загрузке заготовок в ряд с интервалом в 0,5D, время нагрева заготовок увеличивается приблизительно в 1,4 раза.

Время выдержки заготовок в печи составляет около 1/3 от общего времени.

![]() (ч) »38 (мин),

(ч) »38 (мин),

ZВ= 38/3 »13 (мин),

Zнагр= 38-13 =25 (мин).

1 период:

Zнагр= 25*66% =16,5 (мин),

Zвыдержки= 13*66% =8,6 (мин).

2 период:

Zнагр= 25-16,5 =8,5 (мин),

|

|||||

|

|

||||

Осадка – это технологическая операция, при которой увеличивается сечение заготовки перпендикулярное действующей силе, и уменьшается размер по высоте (вдоль этой силы).

Предварительная штамповка предназначена для приближения формы заготовки к форме окончательной поковки.

Окончательная штамповка – это и есть та операция, в результате которой мы получаем поковку нужных нам форм и размеров.

После окончательной штамповки наша деталь подвергается одновременной обрезке и прошивке.

Выбираем:

усилие штамповки – 1600 т;

производительность – 1000 кг/ч.

4. Разработкатехнологического процесса предварительной термической обработки

Для начала рассмотрим, что же такое термическая обработка([5],стр.50).

Термической обработкой стали, называется совокупность операций нагрева, выдержки и охлаждения с целью изменения структуры, твердости, износостойкости, прочности или других свойств стали.

В качестве предварительной термической обработки для зубчатого колеса, выполненного из легированной конструкционной стали 25 ХГМ, мы выбираем нормализацию.

Нормализация - это процесс термической обработки, имеющий смысл в нагреве стали на 30-50 °С выше верхней критической точки, при которой образуется однородный аустенит, выдержки при этой температуре и охлаждении на спокойном воздухе. Нормализация применяется для повышения механических свойств стали и подготовки ее структуры для последующей термической обработки. Она требует наименьших затрат времени и является более экономичной по сравнению с отжигом.

Температура нагрева ([2], стр.6, табл.1) 860 °С.

Время нагрева ([5], стр.58, табл.15) 33,8 мин.

Время выдержки ([5], стр.59, табл.16) 30 мин.

Охлаждение на воздухе до температуры 20 °С.

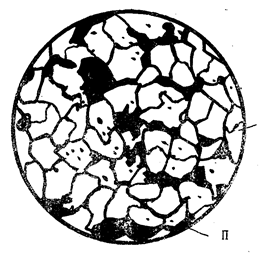

В результате нормализации твердость стали немного увеличивается 19-23 HRC, а размер зерна уменьшается.

|

Феррит- это твердый раствор внедрения углерода в a-железо с объемно-центрической кубической решеткой, где углерода содержится 0,006 %, а твердость 80-100 НВ.

Перлит- это механическая смесь феррита и цементита, твердость которой 200 НВ.

В качестве нагревательного оборудования мы выбираем конвейерный закалочный электропечной агрегат для мелких и средних деталей ([5],стр.240, табл.141).

СКЗА-1/3, где :”С”- нагрев сопротивлением; “К”- конвейерный агрегат; “З”- защитная атмосфера; “А”- агрегат.

Т а б л и ц а 3.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.