Скорость процессов сушки и дегидратации гидроокиси алюминия определяется в основном скоростью тепло- и массообмена, и она может быть существенно повышена при осуществлении этих процессов в аппаратах кипящего слоя или циклонного типа. Скорость перекристаллизации γ – Аl2Оз в α – Аl2Оз зависит от скорости внутренней перестройки решетки окиси алюминия, на что и требуется определенное время. Скорость превращения у — а увеличивается в присутствии минерализаторов — соединений фтора, бора, хлора и других элементов. В присутствии минерализаторов требуемая степень превращения может быть достигнута при более низкой температуре.

ТИПОВАЯ АППАРАТУРНАЯ СХЕМА ПРОЦЕССА

В настоящее время в отечественной и мировой практике глиноземного производства применяются в основном типовые аппаратурные схемы, включающие следующее оборудование: I) вращающиеся трубчатые печи: 2) вращающиеся барабанные или рекуперативные планетарные холодильники (рекуперативные холодильники в отечественной промышленности не применяются);

Рис. 1

3) систему пылеулавливания и пылевозврата; 4) систему пневмотранспорта готового глинозема,

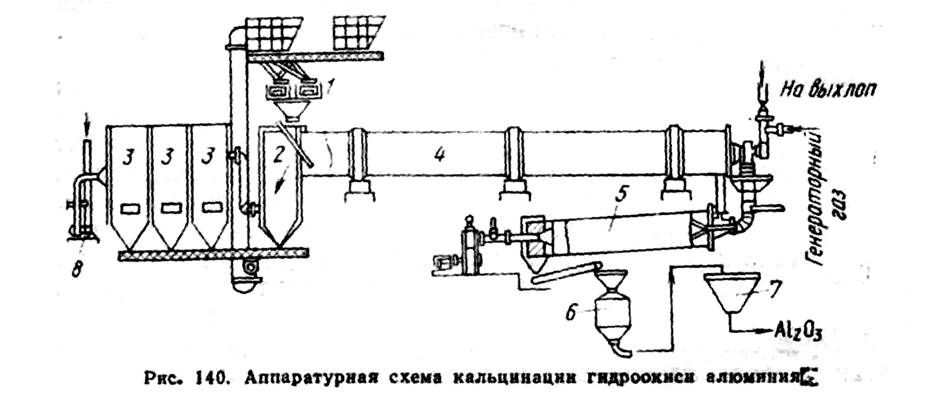

Типовая схема процесса кальцинации приведена на рис. 1.

Отфильтрованная и промытая гидроокись алюминия влажностью 10—12% подается через загрузочный бункер в смесительное устройство 1, куда одновременно поступает оборотная пыль, уловленная в системе газоочистки (в пылевой камере 2 и электрофильтрах 3). Из смесителя гидроокись поступает во вращающуюся печь 4, где перемещается навстречу горячим газам и постепенно нагревается.

В качестве топлива иногда применяют измельченный уголь или природный газ. Угольная пыль подается посредством шнековых питателей в газоход первичного воздуха и далее вместе с воздухом вдувается в печь. Природный газ подается в печь аналогично мазуту.

Узел улавливания пыли представлен обычно тремя ступенями очистки газов: пылевая камера, циклоны и электрофильтры. Печные газы для карбонизации алюминатных растворов очищаются дополнительно в мокрых скрубберах.

В пылевой камере, примыкающей к холодному обрезу печи, осаждается под собственным весом наиболее крупная пыль; в циклопах под действием центробежных сил отделяется средняя, а в электрофильтре - тонкая пыль. Применяются многопольные электрофильтры. Нормальная работа электрофильтров не допускает наличия в газах более 0,2% СО (из-за опасности взрыва вследствие окисления СО).

Из пылевой камеры и циклонов технологическую пыль периодически выпускают в расположенные под ними бункера, открывая шиберы. Из электрофильтра пыль разгружается в бункер при периодическом встряхивании рамы осадительных электродов. Технологическая пыль возвращается пневмотранспортом в циклон, установленный на горячем конце печи, откуда разгружается в приемный бункер. Запыленный воздух из этого циклона подается в печь, а пыль из бункера шнековыми питателями — в стальную трубу нагнетающего трубопровода вентилятора, через который тоже вдувается в печь. Пылевую трубу располагают несколько выше топливной и несколько в сторону от слоя материала. Этим достигается подача пыли в зону факела горения топлива. Технологическая пыль, возвращаемая в печь, служит радикальным средством поддержания нормального теплового и технологического режима работы печи. Она является аккумулятором тепловой энергии в зоне горения топлива и предотвращает оплавление опека и разрушение футеровки на этом участке. Грубую технологическую пыль с помощью элеваторов можно подавать в бункер

над холодным концом печи, откуда она по течке поступает в печь.

Батарейные циклоны по сравнению с обычными дают более высокую степень улавливания, достигающую для пыли 5 − 15 мкм 80 − 95%.

Наиболее рациональным аппаратом охлаждения и утилизации тепла отходящих газов трубчатых печей является пылевая камера. Ее установка также преследует цель грубой очистки газов от пыли (≈50%).

В качестве следующей ступени очистки от пыли устанавливаем параллельно 3 циклона ЦН-24.

Этот аппарат имеет следующие технические характеристики: допустимая запыленность 30 − 90 г/м3 , температура очищаемого газа 480 °С, эффективность очистки 80 − 90 %.

Для дальнеишей очистки выбираем сухой электрофильтр типа УГТ - 40 - 3. Электрофильтры серии УГТ – унифицирующие горизонтальные высокотемпературные сухие предназначены для очистки от пыли газов с температурами до 450 °С, применяются в химической, черной и цветной металлургии.

Электрофильтры являются основными аппаратами в системах газоочистки печей спекания. Они отличаются низким гидравлическим сопротивлением, относительно невысокими энергетическими расходами, позволяют очищать значительные объемы газов от мельчайших фракций пыли. Несмотря на высокие капитальные затраты, связанные с сооружением электрофильтров, преимущества этих аппаратов делают их незаменимыми для окончательной, тонкой очистки газов печей спекания.

Температура газов на входе в электрофильтр 250−320°С, на выходе 170−220°С Запыленность после электрофильтра 0,5 − 1 г/м3. К.п.д. по пыли равен 98 − 99%.

Выбранная схема газоочистки позволяет добиться степени очистки 97,5 − 99 %.

Очищенные печные газы, с расходом 200000 м3/ч отсасываются дымососом в атмосферу через высокую трубу. Производительность дымососа подбирается из расчета количества образующихся от горения газов (с учетом подсоса воздуха) и сопротивления во всей системе (печь и газоочистка). От работы дымососа зависит разрежение в печи и нормальный ход процесса. Недопустимы заниженная производительность дымососа и превышающие норму подсосы воздуха.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.