Министерство общего образования

Российской Федерации

Санкт-Петербургский государственный горный институт им. Г.В. Плеханова

(технический университет)

Кафедра КГМ и ТМ

Соединения шлицевые

Автор: студент гр. ММ-01 _________ Сергеева Н. А. ( группа ) ( подпись ) (ф.и.о.)

ОЦЕНКА: _____________

Дата: ___________________

ПРОВЕРИЛ

Ст. преп. _________ Соколова Г.В.

( должность ) ( подпись ) (ф.и.о)

Санкт-Петербург

2003

Цель работы:

Ознакомление с основными типами шлицевых соединений, их условными обозначениями, способами центрирования, методиками прочностных расчётов и оценкой их несущей способности.

Шлицевое соединение представляет собой многошпоночное соединение, в котором зубья (шлицы) выполняются заодно с валом (охватываемая деталь) и втулкой (охватывающая деталь), предназначенное для передачи вращающего момента и взаимного осевого перемещения (например, шестерни коробок скоростей).

Стандартами предусмотрены три вида шлицевых соединений: прямобочные (ГОСТ 1139-80), эвольвентные (ГОСТ 6033-80), треугольные.

Обозначение прямобочных шлицевых соединений валов и втулок содержит:

-букву, обозначающую поверхность центрирования;

- число зубьев z и номинальные размеры D - наружный диаметр, d- внутренний диаметр, b - ширина шлицев;

- обозначение полей допусков и посадок диаметров и ширины шлицев.

Обозначение эвольвентных соединений валов и втулок содержит:

-цифру, обозначающую номинальный диаметр соединения;

-модуль;

-посадку соединения в зависимости от способа центрирования (ГОСТ 6033-80).

Исходные данные:

- Деталь- вал шлицевой прямобочный;

- Материал –18XГТ

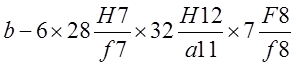

- В комплекте со втулкой соединение имело обозначение:

1) Проходная фаска f=0,4;

2) Рабочая длинна шлицов Lр=42 мм;

3) Условия эксплуатации - тяжелые;

4) Тип соединения – подвижное под нагрузкой;

5) Твердость поверхности – HRC 40-50;

6) Режим работы- I;

10)Ресурс работы – подлежит определению

11)Частота вращения вала n=500 ![]() ;

;

12)Условие смазки - среднее;

13)Характеристика внешних зубьев:

z =11; m =5.0мм; x =0; ![]() ;

;

Задание:

1) Расшифровать обозначение соединения, указать поверхность центрирования, дать условное обозначение отверстия, выполнить его эскиз;

2) Определить ресурс работы соединения, если величина передаваемого крутящего момента Т =700 Нм;

3) Выполнить проверочный расчет на изнашивание данного соединения.I

Расшифровка обозначения:

· Шлицевое прямобочное соединение;

· Центрирование по внутреннему диаметру;

· Число зубьев z=6;

· Внутренний диаметр d=28 мм;

· Поле допуска отверстия внутреннего диаметра H7;

· Поле допуска вала внутреннего диаметра f7;

· Наружный диаметр D=32 мм;

· Поле допуска отверстия наружного диаметра H12;

· Поле допуска вала наружного диаметра a11;

· Ширина шлица b=7 мм;

· Поле допуска отверстия F8;

· Поле допуска вала f8.

I

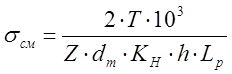

Проверка прочности соединения проводится по формуле:

,

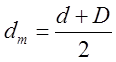

,

где T – вращающий момент; Z – число шлицев; dm - средний диаметр

соединения.  =30, где D,d-наружний и внутренний

диаметры; KH – коэффициент неравномерности распределения нагрузки между

зубьями

=30, где D,d-наружний и внутренний

диаметры; KH – коэффициент неравномерности распределения нагрузки между

зубьями ![]() ;

;  =1.6;

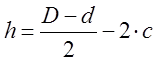

h – высота шлица, где с –

проходная фаска; Lр – рабочая длинна шлица.

=1.6;

h – высота шлица, где с –

проходная фаска; Lр – рабочая длинна шлица.

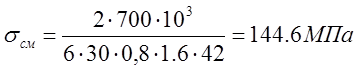

Подставив в формулу значения получим:

,

,

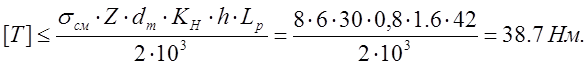

в ходе проверки получили, что при вращающем моменте равном 700 Нм прочность соединения не выполняется (σсм=4÷8). Рассчитываем допустимый вращающий момент:

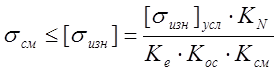

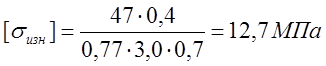

Проверочный расчет на изнашивание проводим по формуле:

,

,

где [σизн]усл – условное допускаемое напряжение

при расчете соединения на изнашивание (определяется по таблице); KN – коэффициент числа

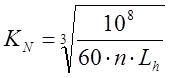

циклов ( , где n – число оборотов в

минуту; Lh – ресурс работы); Ke – коэффициент

эквивалентности режима нагружения (определяется по таблице); Koc – коэффициент осевой

подвижности соединения (определяется по таблице); Kсм – коэффициент условия

смазки соединения (определяется по таблице).

, где n – число оборотов в

минуту; Lh – ресурс работы); Ke – коэффициент

эквивалентности режима нагружения (определяется по таблице); Koc – коэффициент осевой

подвижности соединения (определяется по таблице); Kсм – коэффициент условия

смазки соединения (определяется по таблице).

Из таблиц принимаем значения коэффициентов:

Кос=1; Ксм=0,7; Ке=0,77;

Подставив значения проведем проверочный расчет на изнашивание:

,

,

условие ![]() выполняется

(

выполняется

(![]() ).

).

Вывод:

По результатам расчетов было определенно, что заданный по условию вращающий момент превышает допустимый в 2,29 раза, что недопустимо.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.