В этой дипломной работе будет рассмотрено нанесение медных покрытий на подложки из различных материалов. Целью дипломной работы являеться исследование структурообразования пленок меди на различных подложках. Есть несколько групп методов нанесения металлических покрытий. Это, например, методы физические и химические. В нашей работе же используеться метод ионного (катодного) распыления.

Этот метод получения покрытий относится к группе физических (PVD) методов, которая включает в себя также вакуумное напыление, ионная гальванизацию, плазменное напыление и др. Согласно более полной классификации методов нанесения покрытий, метод ионного (катодного) распыления (ИКР) относится к электрофизическим (ионно-плазменным) методам нанесения износостойких покрытий.

К достоинствам данного направления относится то, что покрытия, нанесенные ионно-плазменным напылением (ИПН), представляют собой гомогенные, лишенные пор и плотно прилегающие к основе слои тугоплавких соединений на деталях любой конфигурации и зачастую не требуется предварительного подогрева основы. Применение таких покрытий является высокоэффективным в связи с сохранением прочности твердых сплавов, не характерным для химического вакуумного осаждения (CVD). Имеется возможность получения слоев значительной толщины, а также при ИПН достигается наибольший прирост износостойкости инструмента по сравнению с другими методами нанесения покрытий.

Важно то, что ионно-плазменные покрытия наносятся на быстрорежущие стали при температуре ниже Tотжига, вследствие чего изменение размеров инструмента после напыления минимально.

Следующим достоинством выбранного метода является то, что на современном этапе развития технологий по получению износостойких покрытий важным является вопрос уменьшения энергоемкости и упрощения технологического процесса, а у PVD-методов, и, в частности, у метода катодного распыления, имеются большие перспективы в решении этой задачи. Контроль процесса нанесения покрытий достаточно прост.

К недостаткам метода можно отнести сложность изготовления и относительно высокую стоимость установок, недостаточно прочное сцепление покрытия с основой вследствие невысокой температуры процесса. Кроме того, усложняется процесс бесконтактной фиксации температуры изделий в инфракрасной области при наличии плазменного облака. Вязкость разрушения у твердых сплавов с покрытием, нанесенным данным методом, выше, чем у этих же сплавов с CVD-покрытием.

В качестве примера рассмотрим, как происходит этот процесс при нанесении покрытий других металлов. Далее приведены результаты исследований по нанесению тонких пленок различных металлов.

1 Пленки Ti [6]

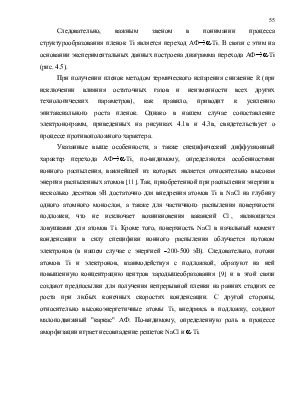

В пределах технологических параметров для пленок Ti, начальная стадия роста пленок происходила в виде метастабильной аморфной фазы (АФ) [6,7]. Во всех случаях при толщине пленки в несколько нанометров неравновесность АФ достигала критического значения, что служило толчком к началу ее кристаллизации в ГПУ–решетку a-Ti. При этом переход АФ®a-Ti при малых скоростях конденсации пленок R и сравнительно больших температурах конденсации Tк имеет следующие закономерности. Зарождение a-Ti происходит в виде кристаллических включений, которые в процессе дальнейшей конденсации медленно увеличивают свои размеры. Плавность перехода АФ®a-Ti позволила зафиксировать (рис. 4.1а) его раннюю стадию (толщина пленки 3-5 нм). Так, на соответствующей электронограмме видны очень слабые линии a-Ti на фоне существенного диффузного рассеяния электронов на АФ.

Дальнейшее наращивание пленки до толщины 15–28 нм приводит к явным проявлениям столбчатого роста кристаллических включений, погруженных в аморфную матрицу (см. рис. 4.1б). То обстоятельство, что переход АФ®a-Ti происходит по мере роста толщины и относительно медленно, указывает на важную роль в кристаллизации процессов диффузии [2]. Преобладающие диффузионные потоки, по-видимому, ориентированы в направлении из АФ в кристаллическую в силу более высокой равновесности последней. При достаточно малых скоростях конденсации направленность диффузионных процессов АФ®кристалл тормозит рост толщины аморфной матрицы, оставляя ее докритической. Кристаллические включения разрастаются, в основном, за счет присоединения атомов, мигрирующих из АФ, а также парового потока, идущего от распылителя. При этом не исключается повышенная способность к реиспарению АФ, что, в конечном итоге, может привести к соизмеримости конденсируемого потока атомов Ti на АФ с диффузионным потоком АФ®кристалл. Подобный баланс потоков и приводит к тому, что процесс слияния кристаллических зерен затрудняется и, как следствие, наблюдается рост кристаллов перпендикулярно подложке. Однако при дальнейшем наращивании пленки тенденция к образованию столбчатой структуры нарушается процессом медленного срастания кристаллических включений в необычную сетчатую структуру (рис. 4.1в), которая напоминает "россыпь" сравнительно больших (~80 нм) и произвольно ориентированных объемных кристаллов a-Ti, несвойственных пленочному состоянию. При этом АФ из сеточных ячеек полностью исчезает.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.