6.2 Конструктивный расчет:

1 Выбор конструкционных материалов для основных элементов аппарата по давлению, температуре и характеру обрабатываемой среды.

Металлические материалы.

Т.к. аппарат работает при не высоких давлениях (до 1,6 МПа), с неагрессивной средой и при довольно невысоких значениях температуры (от +10 до +2000С), то все металлические материалы могут быть выполнены из материала Ст3сп ГОСТ 380-88

Неметаллические материалы.

По тем же причинам что и выбор металлических материалов выбираем прокладки из

Картон асбестовый ГОСТ 2850-80

2 Определение диаметра аппарата и толщины стенки обечайки корпуса днища и крышки:

работающих под давлением до 1 МПа.()

Dв x δ = 800 x 10 Из углеродистой стали (для неагрессивных сред) по ГОСТ 8734-75

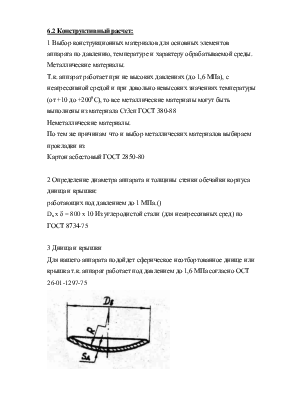

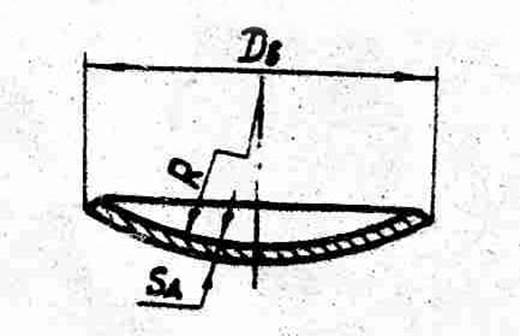

3 Днища и крышки

Для нашего аппарата подойдет сферическое неотбортованное днище или крышка т.к. аппарат работает под давлением до 1,6 МПа согласно ОСТ 26-01-1297-75

DВ = 800 мм; R = 800 мм; SA = 100 мм.

4.Выбор штуцеров

Размеры штуцеров определяются по сортаменту труб так же как и для корпуса аппарата:

Определим условный проход для входных и выходных штуцеров по воздуху

По условному проходу определим толщину обечайки и наружный диаметр:

dН * δ = 57 * 6 мм (3, с.44, т.4,16)

Определим условный проход для входных штуцера по пару

По условному проходу определим толщину обечайки и наружный диаметр:

dН * δ = 57 * 4 мм (3, с.44, т.4,16)

Определим условный проход для выходного штуцера по конденсату

По условному проходу определим толщину обечайки и наружный диаметр:

dН * δ = 32 * 3,5 мм (3, с.44, т.4,16)

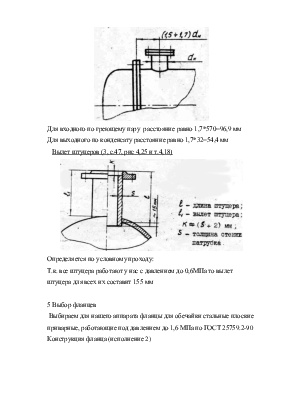

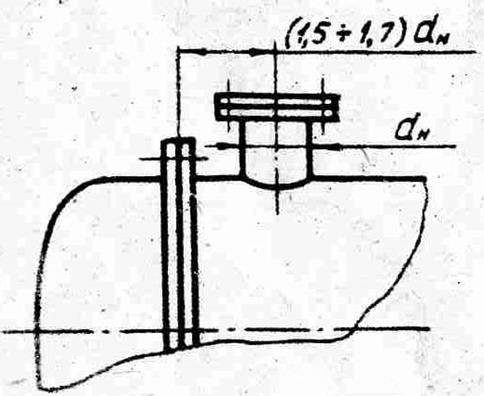

Расположение штуцеров (3, с.46, рис. 4,24):

Т.к. на крышке и днище у нас расположено по одному штуцеру то они устанавливаются по центру крышек.

На обечайках расположение штуцеров определяется следующим образом:

Для входного по греющему пару расстояние равно 1,7*570=96,9 мм

Для выходного по конденсату расстояние равно 1,7*32=54,4 мм

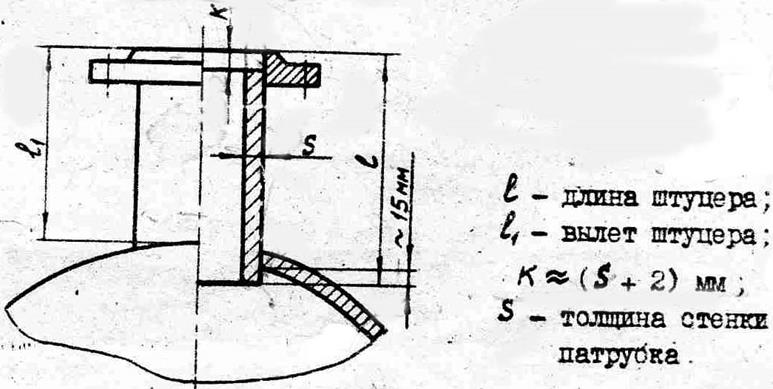

Вылет штуцеров (3, с.47, рис 4,25 и т.4,18)

Определяется по условному проходу:

Т.к. все штуцера работают у нас с давлением до 0,6МПа то вылет штуцера для всех их составит 155 мм

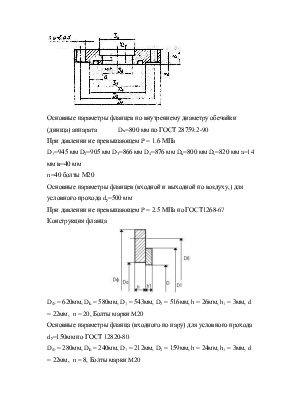

5 Выбор фланцев

Выбираем для нашего аппарата фланцы для обечайки стальные плоские приварные, работающие под давлением до 1,6 МПа по ГОСТ 25759.2-90

Конструкция фланца (исполнение 2)

Основные параметры фланцев по внутреннему диаметру обечайки (днища) аппарата Dв=800 мм по ГОСТ 28759.2-90

При давлении не превышающем P = 1.6 МПа

D1=945 мм D2=905 мм D3=866 мм D4=876 мм Dв=800 мм Ds=820 мм a=14 мм в=40 мм

n=40 болты М20

Основные параметры фланцев (входной и выходной по воздуху,) для условного прохода dу=500 мм

При давлении не превышающем P = 2.5 МПа по ГОСТ1268-67

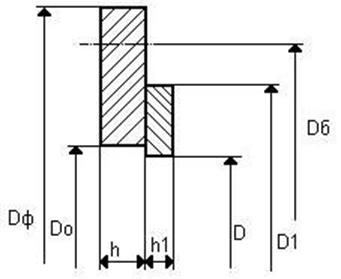

Конструкция фланца

DФ = 620мм, DБ = 580мм, D1 = 543мм, D2 = 516мм, h = 26мм, h1 = 3мм, d = 22мм, n = 20, Болты марки M20

Основные параметры фланца (входного по пару) для условного прохода dy=150мм по ГОСТ 12820-80

DФ = 280мм, DБ = 240мм, D1 = 212мм, D2 = 159мм, h = 24мм, h1 = 3мм, d = 22мм, n = 8, Болты марки M20

Основные параметры фланца (выходной по конденсату) для условного прохода dy=25мм по ГОСТ 12820-80

DФ = 115мм, DБ = 85мм, D1 = 63мм, D2 = 32мм, h = 14мм, h1 = 2мм, d = 14мм, n = 4, Болты марки M126

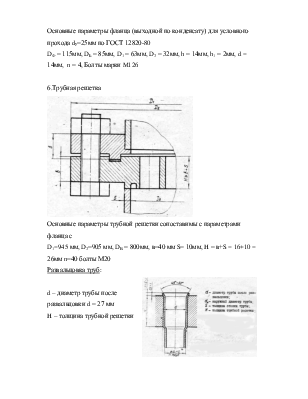

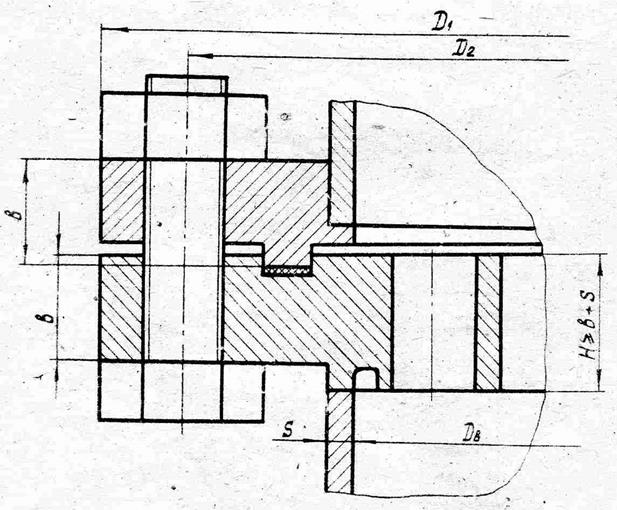

6.Трубная решетка

Основные параметры трубной решетки сопоставимы с параметрами фланца с

D1=945 мм, D2=905 мм, DВ = 800мм, в=40 мм S= 10мм, H = в+S = 16+10 = 26мм n=40 болты М20

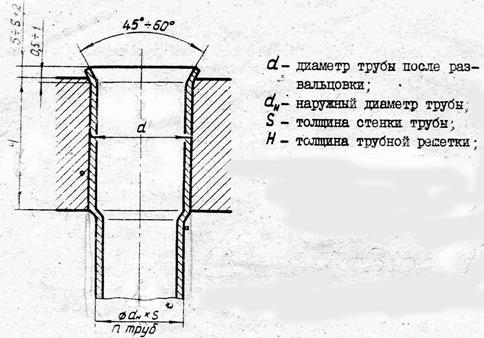

Развальцовка труб:

d – диаметр трубы после развальцовки d = 27 мм

H – толщина трубной решетки

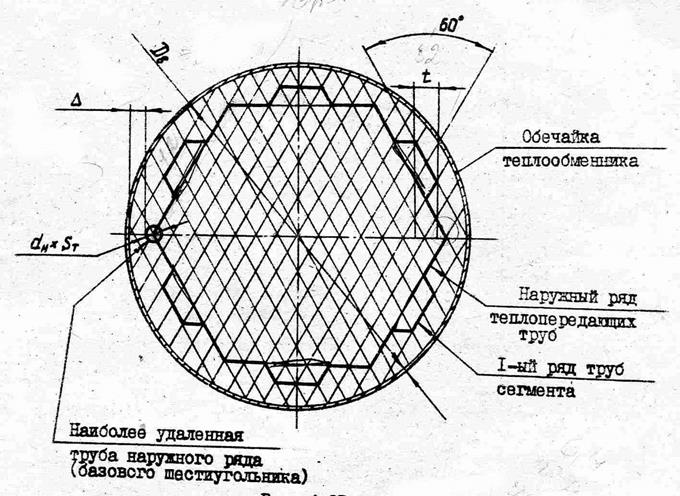

Расположение труб в трубной решетке:

При количестве труд в базовом шестиугольнике 19 количество труб на диаметре составляет – 5. (3, с.42, т.4,15)

Для стандартных труб теплообменников величина шага между трубами (t) также стандартизована при dH = 25 мм шаг составляет 32 мм.

Определим минимально возможный зазор между крайними трубами трубного пучка и обечайкой

![]()

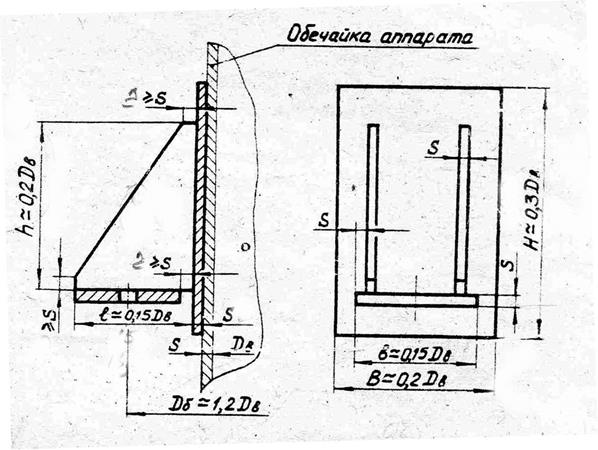

7 Выбор и расчет опор аппарата

Рассчитаем общую массу аппарата по формуле:

![]() где

где

МАП = 2560 кг – масса пустого аппарата (2, с.56, т.2,8)

тогда

![]()

Рассчитаем допустимую нагрузку аппарата на лапы

![]()

тогда допустимая нагрузка аппарата на одну лапу будет равна: (принимаем число лап равное 2)

Зная допустимую нагрузку на 1 лапу определяем основные размеры подвесных лап(с запасом): (5, с.87, т.5)

При G = 1,3*104(H)

При G = 1,3*104(H)

l = 120 мм

h = 160 мм

H = 240 мм

B = 160 мм

S = 8 мм

b = 120 мм

Опора выполнена из материала Ст3 сп ГОСТ 380-71

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.