Мы используем аппарат с коническими стенками, при этом площадь сечения верхней части сепарационного пространства определяется по соотношению:

|

|

(3.55) |

Площадь сечения грануляционной башни ![]() , что говорит о нереальности уноса частиц

из нее.

, что говорит о нереальности уноса частиц

из нее.

4.3.1.3 Проверка условий псевдосжижения частиц наибольшего диаметра:

а) скорость газа непосредственно у решетки из-за более низкой температуры будет:

|

|

(3.56) |

б) скорость газа в отверстиях газораспределительной решетки:

|

|

(3.57) |

здесь ![]() -

доля живого сечения:

-

доля живого сечения:

,

принимаем

,

принимаем ![]() ;

;

в) скорость псевдосжижения частиц максимального диаметра:

|

|

(3.58) |

где ![]() число

псевдосжижения;

число

псевдосжижения;

г) критерий Архимеда:

д) критерий Рейнольдса (для момента

начала псевдосжижения ![]() ):

):

е) скорость газа, необходимая для

сжижения частиц ![]() :

:

![]()

![]()

19>1,4(м/с), условие выполняется.

3.4.1.4 Выбор шлюзового разгрузителя.

Найдем объемный расход продукта:

|

|

(3.59) |

где ![]() /4, стр. 142/ – насыпная плотность аммиачной селитры.

/4, стр. 142/ – насыпная плотность аммиачной селитры.

По методическим указаниям /14, стр.27/ выбираем разгрузитель ПШ1-450 с характеристиками:

|

Производительность,

|

Объем

ротора, |

Частота вращения ротора, об/мин |

Мощность привода, кВт |

|

5,9-55,8 |

0,05 |

2,1-20 |

2,2 |

3.4.2. Тепловой баланс аппарата.

Аммиачная селитра в зависимости от температуры существует в пяти различных кристаллических модификациях, термодинамически устойчивых при атмосферном давлении. Каждая модификация существует лишь в определенном интервале температур, и переход из одной модификации в другую происходит выделением (поглощением) тепла.

Из /3, стр. 143/ находим теплоты

модификационных превращений: ![]()

![]()

![]() .

.

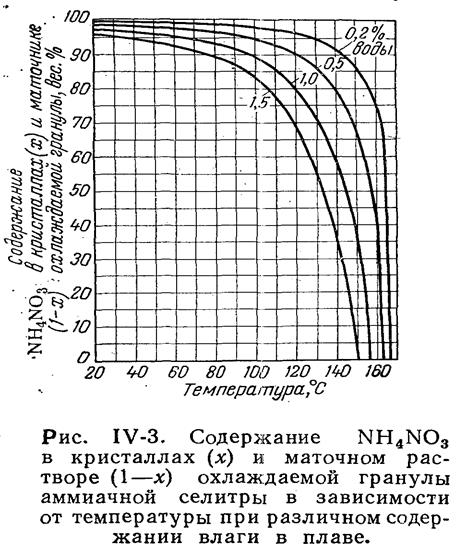

Согласно рис. 4-3, /15, стр. 99/, при охлаждении

капель плава принятой концентрации до ![]() в

условиях протекания процесса до состояния равновесия должно выкристаллизоваться

в

условиях протекания процесса до состояния равновесия должно выкристаллизоваться

![]() вещества. Учитывая отклонение

действительного процесса от реального, принимаем x=0,9

вещества. Учитывая отклонение

действительного процесса от реального, принимаем x=0,9

3.4.2.1 Уравнение баланса для кипящего слоя.

|

|

(3.60) |

где ![]() -

теплоемкость твердой аммиачной селитры.

-

теплоемкость твердой аммиачной селитры.

![]() ,

,

![]() ), /3, таб. 5.1, стр. 249/

), /3, таб. 5.1, стр. 249/

![]()

Переводим из мольной теплоемкости в массовую:

,

,

![]() /3/

/3/

Рассчитаем количество теплоты, выделившееся в результате охлаждения гранул в кипящем слое:

![]()

3.4.2.2 Уравнение теплового баланса зоны полета.

Теплота, выделившаяся в ходе полета:

|

|

(3.61) |

Количество теплоты, полученное воздухом равно количеству теплоты, отданному селитрой:

![]() .

.

Найдем из последнего уравнения

температуру воздуха на выходе из грануляционной башни, ![]() :

:

Определим плотность орошения:

|

|

(3.62) |

3.4.2.4 Для определения высоты и времени падения капель:

а) определим количество тепла, отводимого от гранулы в полете:

б) найдем критерий Архимеда:

,

,

где  , /3/

, /3/

в) определим Рейнольдс витания:

,

/15, стр51/;

,

/15, стр51/;

г) найдем скорость витания частицы:

;

;

д) определим реальные скорость и критерий Рейнольдса частицы с учетом действия потока воздуха:

![]()

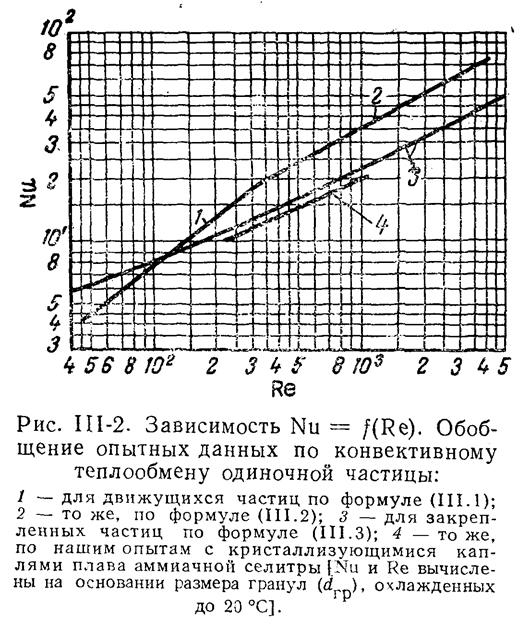

по рис.3-2, /15, стр.108/ найдем критерий

Нуссельта для частицы диаметром ![]() :

:

по рисунку определили, что Nu=40;

г) найдем коэффициент теплоотдачи от

гранулы к воздуху, ![]() :

:

,

,

где  ;

;

д) определим время полета:

|

|

(3.63) |

здесь:

![]() -поверхность

одной гранулы;

-поверхность

одной гранулы;

-

средняя разность температур воздуха и гранул в зоне полета (может быть принята

как средняя арифметическая /3, стр. 108/)

-

средняя разность температур воздуха и гранул в зоне полета (может быть принята

как средняя арифметическая /3, стр. 108/)

е) определим высоту полета:

![]()

Объединим все данные по тепловому расчету башни в таблицу №3

Таблица теплового баланса

Таблица 3.4.1

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.