Глава 4. Автоматизация производственных процессов

4.1. Автоматизация семисекционного абсорбера

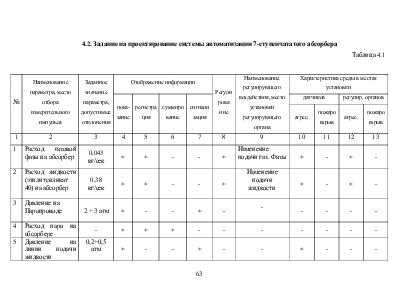

В проекте предполагается автоматизация всех технологических процессов на базе использования современных микропроцессорных контроллеров – МПК. В частности, в данном разделе рассмотрена автоматизация 7-ступенчатого абсорбера для очистки раствора этилсиликата от паров НСl. Автоматизация выполнена на основании задания на проектирование (см. табл. 1), где перечислены регламентные значения параметров, требующих контроля и регулирования.

Автоматизация абсорбера выполнена с применением микропроцессорного контролера «ТКМ-52». Это отечественный, современный, моноблочный контролер, предназначенный для сбора, обработки информации, реализации функций контроля, регулирования, программно-логического управления. «ТКМ-52» может работать как автономно, так и в составе сложной распределенной АСУТП.

Вся информация о технологическом процессе протекающем в абсорбере выводится на пульт управления инженера-технолога, состоящего из МПК «ТКМ-52» и ПЭВМ. Все технологические параметры фиксируются на видеотерминале, наиболее важная информация выводится на печатающее устройство. Инженер-технолог может вмешиваться в процесс управления: менять программу управления, изменять задания по отдельным контурам регулирования, управлять исполнительными механизмами и т.д.

Выбранные приборы и средства автоматизации представлены в спецификации (см. табл. 2). В качестве датчиков применим датчики фирмы «Метран». В качестве концентратомера на НСЕ применим датчик фирмы ЗАО «Автоматика» г. Владимир. В качестве исполнительных механизмов и регулирующих органов применим клапаны регулирующие с пневмоприводом, нормально закрытые, для агрессивных сред.

Разберем работу одного из контуров. Температуру в 1 секции абсорбера измерим датчиком температуры – термометром сопротивления платиновым ТСП Метран 205 (поз 5а). Сигнал от термометра сопротивления поступает на аналоговый вход контролера «ТКМ-52», где с помощью алгоритма вырабатывается управляющее воздействии. Управляющее воздействие в виде унифицированного токового сигнала снимается с аналогового выхода «ТКМ-52». Затем сигнал поступает на электропневмопреобразователь ЭП 1324 (поз 5б), где преобразуется в унифицированный пневматический сигнал. Управляющее воздействие в форме изменяющегося давления сжатого воздуха поступает на мембрану исполнительного механизма с регулирующим клапаном (поз 5в). Клапан, установленный на паропроводе регулирует расход пара к ступени, тем самым стабилизирует температуру на заданном уровне – 900 С.

Кроме того, сигнал с датчика температуры поступает на ПЭВМ, где отображается на видеотерминале.

Схема автоматизации включает 9 контуров регулирования (температура по ступеням абсорбера, а также расходы газовой и жидкой фазы) и 4 контура контроля (давления на паропроводе и на линии подачи жидкой фазы, расход пара, концентрация НСl (остаточная)) в выходном продукте.

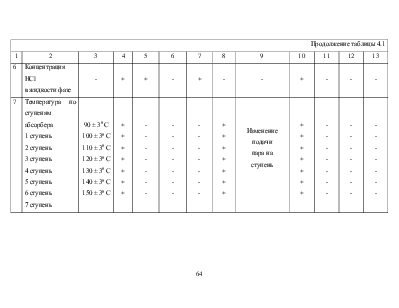

4.2. Задание на проектирование системы автоматизации 7-ступенчататого абсорбера

Таблица 4.1

|

№ |

Наименование параметра, место отбора измерительного импульса |

Заданное значение параметра, допустимые отклонения |

Отображение информации |

Регули рова ние |

Наименование регулирующего воздействия, место установки регулирующего органа |

Характеристика среды в местах установки |

||||||

|

пока- зание |

регистра ция |

суммиро вание |

сигнали зация |

датчиков |

регулир. органов |

|||||||

|

агрес. |

пожаро взрыв |

агрес. |

пожаро взрыв |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

1 |

Расход газовой фазы на абсорбер |

0,043 кг/сек |

+ |

+ |

- |

- |

+ |

Изменение подачи газ. Фазы |

+ |

- |

+ |

- |

|

2 |

Расход жидкости (этилитсиликат 40) на абсорбер |

0,38 кг/сек |

+ |

+ |

- |

- |

+ |

Изменение подачи жидкости |

+ |

- |

+ |

- |

|

3 |

Давление на Паропроводе |

2 ÷ 3 атм |

+ |

- |

- |

+ |

- |

- |

- |

- |

- |

- |

|

4 |

Расход пара на абсорбере |

- |

+ |

+ |

+ |

- |

- |

- |

- |

- |

- |

- |

|

5 |

Давление на линии подачи жидкости |

0,2÷0,5 атм |

+ |

- |

- |

+ |

- |

- |

+ |

- |

- |

- |

|

Продолжение таблицы 4.1 |

||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

6 |

Концентрация НСl в жидкости фазе |

- |

+ |

+ |

- |

+ |

- |

- |

+ |

- |

- |

- |

|

7 |

Температура по ступеням абсорбера 1 ступень 2 ступень 3 ступень 4 ступень 5 ступень 6 ступень 7 ступень |

90 ± 30 С 100 ± 30 С 110 ± 30 С 120 ± 30 С 130 ± 30 С 140 ± 30 С 150 ± 30 С |

+ + + + + + + |

- - - - - - - |

- - - - - - - |

- - - - - - - |

+ + + + + + + |

Изменение подачи пара на ступень |

+ + + + + + + |

- - - - - - - |

- - - - - - - |

- - - - - - - |

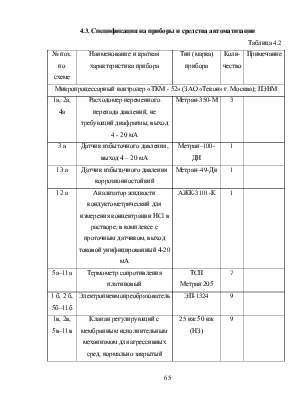

4.3. Спецификация на приборы и средства автоматизации

Таблица 4.2

|

№ поз. по схеме |

Наименование и краткая характеристика прибора |

Тип (марка) прибора |

Коли-чество |

Примечание |

|

Микропроцессорный контролер «ТКМ - 52» (ЗАО «Текон» г. Москва); ПЭВМ |

||||

|

1а, 2а, 4а |

Расходомер переменного перепада давлений, не требующий диафрагмы, выход 4 - 20 мА |

Метран-350-М |

3 |

|

|

3 а |

Датчик избыточного давления, выход 4 – 20 мА |

Метран–100-ДИ |

1 |

|

|

13 а |

Датчик избыточного давления коррозионностойкий |

Метран–49-Ди |

1 |

|

|

12 а |

Анализатор жидкости кондуктометрический для измерения концентрации НСl в растворе, в комплексе с проточным датчиком, выход токовой унифицированный 4-20 мА |

АЖК-3101-К |

1 |

|

|

5а–11а |

Термометр сопротивления платиновый |

ТСП Метран 205 |

7 |

|

|

1 б, 2 б, 5б–11б |

Электропневмопреобразователь |

ЭП-1324 |

9 |

|

|

1в, 2в, 5в–11в |

Клапан регулирующий с мембранным исполнительным механизмом для агрессивных сред, нормально закрытый |

25 нж 50 нж (НЗ) |

9 |

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.