СОВРЕМЕННЫЕ ТЕНДЕНЦИИ В РАЗВИТИИ ИЗМЕЛЬЧИТЕЛЬНО-АКТИВИРУЮЩИХ АППАРАТОВ

Для измельчения и активации твердых тел находят применение аппараты различных конструкций, различающиеся видом механического воздействия на вещество: в одном случае это может быть раздавливание, в других – удар, раскалывание, истирание и т.д. В современных измельчителях обычно сочетаются два или более видов таких воздействий. Для хрупких материалов, как правило, преобладают раздавливающие и ударные воздействия, для мягких истирание, для волокнистых материалов эффективны разрывающие усилия и т.д.[1-3].

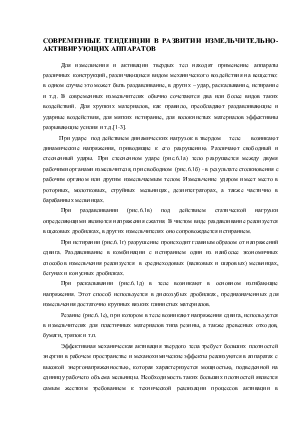

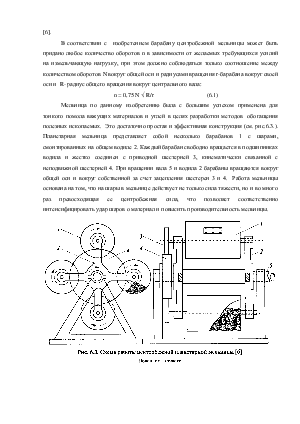

При ударе под действием динамических нагрузок в твердом теле возникают динамические напряжения, приводящие к его разрушению. Различают свободный и стесненный удары. При стесненном ударе (рис.6.1а) тело разрушается между двумя рабочими органами измельчителя, при свободном (рис.6.1б) - в результате столкновения с рабочим органом или другим измельчаемым телом. Измельчение ударом имеет место в роторных, молотковых, струйных мельницах, дезинтеграторах, а также частично в барабанных мельницах.

При раздавливании (рис.6.1в) под действием статической нагрузки определяющими являются напряжения сжатия. В чистом виде раздавливание реализуется в щековых дробилках, в других измельчителях оно сопровождается истиранием.

При истирании (рис.6.1г) разрушение происходит главным образом от напряжений сдвига. Раздавливание в комбинации с истиранием один из наиболее экономичных способов измельчения реализуется в среднеходовых (валковых и шаровых) мельницах, бегунах и конусных дробилках.

При раскалывании (рис.6.1д) в теле возникают в основном изгибающие напряжения. Этот способ используется в дискозубых дробилках, предназначенных для измельчения достаточно крупных вязких глинистых материалов.

Резание (рис.6.1е), при котором в теле возникают напряжения сдвига, используется в измельчителях для пластичных материалов типа резины, а также древесных отходов, бумаги, тряпок и т.п.

Эффективная механическая активация твердого тела требует больших плотностей энергии в рабочем пространстве и механохимические эффекты реализуются в аппаратах с высокой энергонапряженностью, которая характеризуется мощностью, подведенной на единицу рабочего объема мельницы. Необходимость таких больших плотностей является самым жестким требованием к технической реализации процессов активации в измельчительных аппаратах. Эти условия могут быть реализованы в аппаратах со средней и высокой скоростью нагружения. Поскольку в литературе имеется обширная информация о работе аппаратов с низкой и средней скоростью нагружения ( см.,например, [1-3]), ниже будут рассмотрены аппараты с высокой скоростью нагружения, к которым относятся аппараты с использованием центробежных сил, вместо силы земного притяжения. В настоящей главе приведены результаты работ по совершенствованию и созданию новых конструкций измельчительно-активирующей аппаратуры, выполненных в рамках проекта за последние годы и посвященных в основном аппаратам этого типа.

6.1. Классификация измельчителей-активаторов по принципам работы и видам механических воздействий

В соответствии со способом, который играет главную роль, все измельчители-активаторы разделены на следующие основные группы [2]:

1) раскалывающего и разламывающего действия;

2) раздавливающего действия;

3) истирающее-раздавливающего действия;

4) ударного действия;

5) ударно-истирающего действия;

6) коллоидные измельчители.

При необходимости измельчать тот или иной материал до частиц определенного размера сначала надо получить ответ на вопрос: каким вообще способом измельчения можно достигнуть этого результата, а затем уже подбирать тип и размер измельчающей машины. С этой точки зрения классификация является удобной. Но, «главному способу» всегда сопутствуют другие. Например, в раздавливающем или ударном измельчителе реализуется и истирание, но оно не является основным способом измельчения, а возникает самопроизвольно и трудно поддается количественной оценке.

В литературе описана классификация измельчителей по крупности получаемых частиц. В соответствии с этой классификацией они делятся на аппараты для крупного, среднего, мелкого и тонкого и коллоидного измельчения. Недостатками такой классификации является отсутствие указания на способ измельчения и один и тот же аппарат можно отнести к аппаратам крупного, среднего или мелкого измельчения. Это нарушает основу классификации и снижает ее ценность.

В работе [3] по виду преимущественного нагружения выделены три типа измельчителей:

1. Мельницы с низкой скоростью нагружения, преимущественно сжатием (шаровые, шарокольцевые, стержневые, бегуны, центробежные и т.д.)

2. Мельницы со средней скоростью нагружения, разрушающие, в основном, стесненным ударом (вибрационные, вихревые, центробежные и т.д.)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.