12. Классификация резервирования в зависимости от масштаба и принятой единицы резервирования.

В з-ти от масштаба и принятой единицы резервирования различают:

ü Общий резерв – на случай полного отказа объекта

ü Раздельный резерв – на случай отказа отдельной части объекта

ü Сочетание общего и раздельного резервирования (смешанное)

ü Скользящее резервирование – при резервировании группы одинаковых элементов.

13. Факторы, влияющие на целесообразность применения резервирования.

Целесообразность применения резервирования опред след факторами:

![]() Исходный уровень надежности изделий (на основе опытных исследоват

данных)

Исходный уровень надежности изделий (на основе опытных исследоват

данных)

![]() Заданным временем эксплуатации

Заданным временем эксплуатации

![]() Наличием эффективной системы контроля и периодичности проведения

профилактики

Наличием эффективной системы контроля и периодичности проведения

профилактики

![]() Возможностями использования менее избыточных методов повышения

надежности

Возможностями использования менее избыточных методов повышения

надежности

14. Оценка эффективности резервирования.

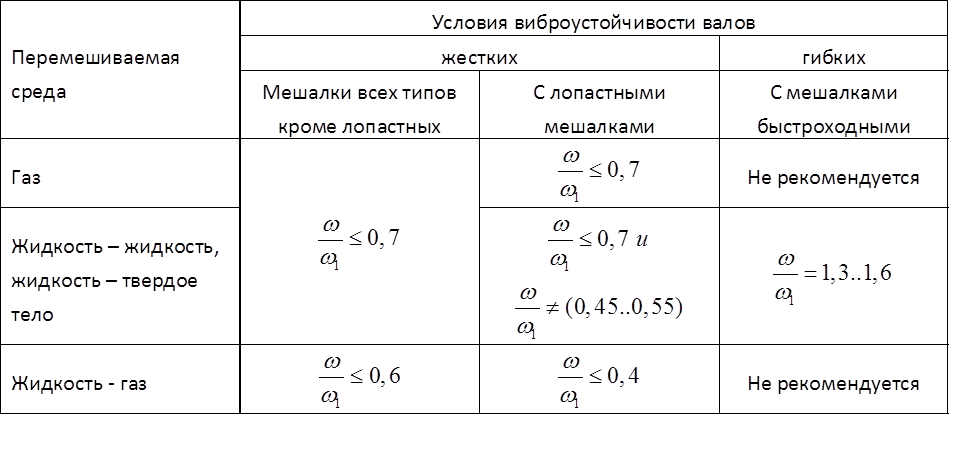

Эффективность резервирования оценивается при помощи к-та повышения надежности

P(t)р, Q(t)р, P(t), Q(t) – Вероятности безотказной работы и вероятности отказа для резерв и нерезерв с-м соответственно

15. Общее резервирование системы. Постоянное резервирование.

Общее резервирование с-мы

Резервируется вся с-ма в целом. Делится на постоянное резервирование и резервирование с замещением, при котором резервные изделия замещают основные только после их отказа. При общем постоянном РЭ подключены к ОЭ в теч всего времени работы и находится с ним в одинаковом режиме.

Постоянное резервирование

Преимущества:

§ Простота подключений

§ Отсутствие кратковременного или длительного перерыва в работе

§ Отсутствие доп подключаемых эл-тов, снижающих общую надежность с-мы.

16. Общее резервирование системы. Резервирование замещением.

Общее резервирование с-мы

Резервируется вся с-ма в целом. Делится на постоянное резервирование и резервирование с замещением, при котором резервные изделия замещают основные только после их отказа. При общем постоянном РЭ подключены к ОЭ в теч всего времени работы и находится с ним в одинаковом режиме.

Резервирование замещением

При таком резервировании РЭ включают в работу при помощи автоматики или человека-оператора. При поключ автоматикой необходимо обеспечить высок над-ежность переключ эл-тов.

Недостатки: сущ задержка во времени работы с-мы

Надежность ч-ка-оператора приним за 1

При исп-и нагруженного режима для ОЭ и РЭ, имеющих идентичные устр-ва, интенсивность отказов совпадает, что приводит к снижению надежности с-мы => х-ки надежности совп с постоянным резервированием

При исп-и ненагруж резерва РЭ полностьюю отключены => их надежность самая высокая из всех эл-тов с-мы.

17. Раздельное резервирование. Расчет вероятности отказа системы.

При таком резервировании вводится индивидуальный резерв для каждой части неизбыточной с-мы. Раздельное резервирование бывает общим и замещением.

Каждый элемент резервирования уменьшает вероятность отказа узла в соответствии с формулой:

, где:

, где:

·

![]() — число резервных элементов (кратность резервирования)

— число резервных элементов (кратность резервирования)

·

![]() — вероятность отказа элемента

— вероятность отказа элемента ![]()

·

![]() — вероятность отказа узла из

— вероятность отказа узла из ![]() элементов (вероятность

отказа всех элементов)

элементов (вероятность

отказа всех элементов)

При РР отказ с-мы может произойти только тогда, когда отказ произойдет 2жды в 1 и том же устройстве, что маловероятно.

Согласно мат исследованиям наиб высокие пок-ли надежности можно получить в случае проектирования систем с исп-ем раздельного резервирования замещением ненагруженным резервом.

18. Назначение перемешивания в производстве. Механические перемешивающие устройства.

Для приготовления суспензии, эмульсий и однородных физических смесей в химической промышленности широко применяют процессы перемешивания. Перемешивание способствует интенсификации процессов тепло- и массообмена, сопутствующих перемешиванию или необходимых для успешного проведения многих химических реакций.

Механические перемешивающие устройства состоят из трех основных частей: собственно мешалки, вала и привода. Мешалка является рабочим элементом устройства, закрепляемым на вертикальном, горизонтальном или наклонном валу. Привод может быть осуществлен либо непосредственно от электродвигателя (для быстроходных мешалок), либо через редуктор или клиноременную передачу.

19. Классификация мешалок по устройству лопастей.

По устройству лопастей различают мешалки лопастные, пропеллерные, турбинные и специальные.

20. Классификация мешалок по типу создаваемого мешалкой потока.

По типу создаваемого мешалкой потока жидкости в аппарате различают мешалки, обеспечивающие преимущественно тангенциальное, радиальное и осевое течения.

21. Общий расчет мешалки на примере пропеллерной - назначение каждого этапа расчета.

Расчет пропеллерной (вала перемешивающего устройства ) мешалки состоит из следующих основных этапов:

1) Определение исходных данных, кинематической схемы устройства;

2) Расчета вала на виброустойчивость;

3) Расчет вала на жесткость;

4) Расчет вала на прочность

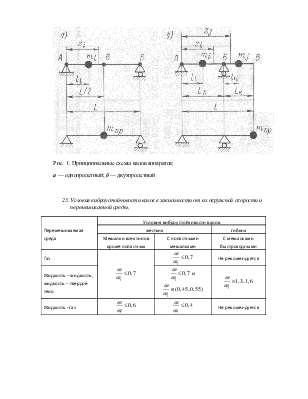

22. Кинематические схемы пропеллерных мешалок, конструктивные особенности.

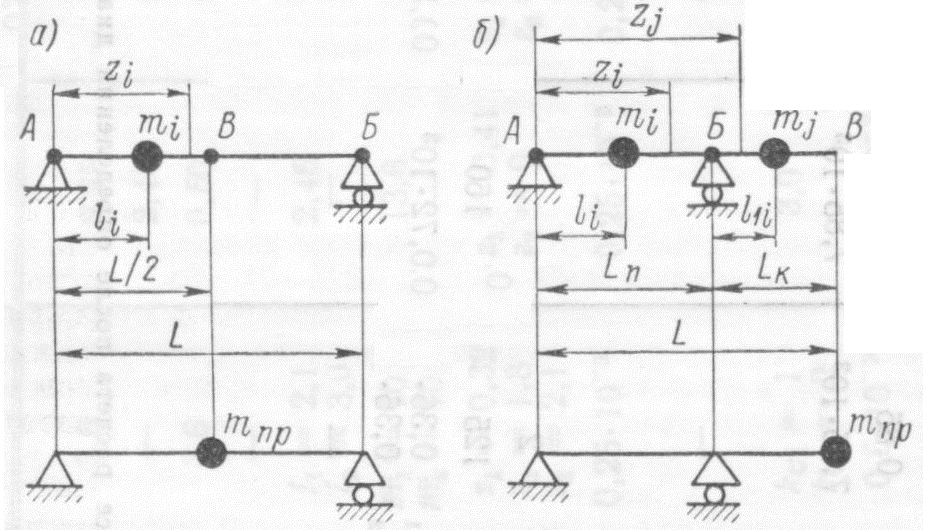

Рис. 1. Принципиальные схемы валов аппаратов:

а — однопролетный; б — двухпролетный

23. Условия виброустойчивости валов в зависимости от их окружной скорости и перемешиваемой среды.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.