ВВЕДЕНИЕ.. 4

1 Назначение, краткая характеристика АМОРТИЗАТОра гидрОМЕХАНИческого.. 6

2 Анализ условий и режима эксплуатации АМОРТИЗАТОра

гидрОМЕХАНИческого.. 10

3 Анализ отказов и других технических проблем, выявленных в процессе эксплуатации АМОРТИЗАТОра гидрОМЕХАНИческого В составе КНБК.. 17

4 Правила монтажа и эксплуатации АМОРТИЗАТОра гидрОМЕХАНИческого в составе КНБК.. 21

5 Анализ ремонтопригодности деталей АМОРТИЗАТОра.. 25

6 тРиботехнический анализ узлов трения деталей АМОРТИЗАТОра ГИДРОМЕХАНИЧЕСКОГО.. 27

7 ПРОВЕРОЧНЫЙ РАСЧЁТ …………………………………….…………………………………..…….30

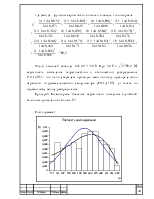

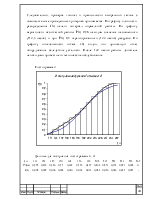

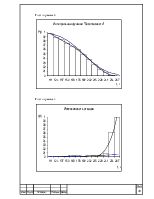

8 ОБРАБОТКА ИНФОРМАЦИИ О НАДЁЖНОСТИ АМОРТИЗАТОРА ГИДРОМЕХАНИЧЕСКОГО …………………………………………………………………………………………37

9 ТЕХНОЛОГИЯ РЕМОНТА ШТОКА ………………..…………………………………………...…46

10 ЗАКЛЮЧЕНИЕ……………………….………………………………………………………..……………54

11 ЛИТЕРАТУРА………………………….………………………………………..………………………..…56

В процессе бурения на бурильный инструмент воздействуют различные по величине и характеру возмущающие силы и силы сопротивления, что вызывает его многообразные колебания. Основными видами колебаний являются продольные, поперечные и крутильные. Они возникают одновременно и зависят от волновой характеристики бурильной колонны и включенных в ее компоновку устройств (КНБК- компоновки низа бурильной колонны, калибраторов, центраторов, демпферов и др.), типоразмера долота, свойств разбуриваемых пород, параметров режима бурения.

Основные причины возникновения колебаний-скачкообразный характер разрушения горных пород, ухабистость забоя, зубчатая рабочая поверхность долота, пульсация давления в нагнетательной системе. К менее существенным причинам можно отнести неоднородность и трещиноватость разбуриваемых пород, дискретную подачу бурильного инструмента и др.

При бурении забойными двигателями, особенно турбобурами, колебательные процессы осложняются тем, что в определенных условиях забойные двигатели служат источниками интенсивных колебаний. Кроме того, при наличии в системе нелинейных сил сопротивления от скорости движения могут возникать продольные и крутильные автоколебания. Следовательно, в процессе бурения бурильный инструмент совершает сложные колебательные движения.

Колебания бурильного инструмента возникают в результате воздействия большого числа факторов, которые, в свою очередь, оказывают существенное влияние на процесс и показатели бурения. Колебания инструмента снижают стойкость долота, сокращают срок службы элементов бурильной колонны и турбобура и ухудшают показатели бурения в целом.

При изучении динамики долота и колонны в качестве показателей, характеризующих колебательные процессы, исследователи принимали различные параметры. Одни использовали кинематические параметры (линейные и угловые перемещения, скорости, ускорения, амплитуды и частоты колебаний элементов бурильной колонны, турбобура и долота, неравномерность вращения вала турбобура и др.), другие- показатели динамичности, третьи- те и другие параметры в совокупности.

В связи с тем, что эти параметры при прочих равных условиях существенно зависят от компоновки бурильного инструмента, характеристик и особенностей включенных в нее устройств и элементов, анализируются результаты исследований при работе различных компоновок:

1) при обычной компоновке бурильного инструмента, т.е. без включения каких-либо специальных устройств;

2) с установкой амортизаторов продольных колебаний непосредственно над турбобуром и на различных расстояниях от него;

3) с использованием амортизаторов, гасящих только продольные или крутильные колебания, или амортизаторов, одновременно воспринимающих те и другие виды колебаний;

4) с установкой над долотом вибраторов;

5) с установкой в нижней части бурильной колонны специальных устройств типа волноводов или демпферов.

Анализ показывает, что разработка эффективных регуляторов динамических процессов бурильного инструмента позволит существенно повысить эффективность бурения.

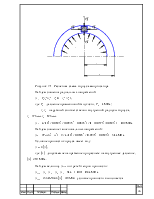

1 НАЗНАЧЕНИЕ, КРАТКАЯ ХАРАКТЕРИСТИКА АМОРТИЗАТОРА ГИДРОМЕХАНИЧЕСКОГО

Для борьбы с продольными колебаниями бурильной колонны предложены многочисленные конструкции демпферов, амортизаторов и виброгасителей. Применение виброгасителей, как установлено при бурении глубоких скважин в некоторых нефтяных районах страны и за рубежом, позволяет снизить уровень вибрации. В отличии от прочего бурильного инструмента забойные демпферы не имеют контакта с горными породами скважины. Поэтому они не относятся к породоразрушающему инструменту. Но на эффективность процесса бурения они оказывают благотворное влияние, смягчая или поглощая ударные нагрузки, уменьшая вибрацию и улучшая условия работы бурового инструмента, забойного двигателя, УБТ, бурильных труб.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.