8 ОЦЕНКА ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ КЛАПАННОЙ

ГРУППЫ УСОВЕРШНСТВОВАННОЙ КОНСТРУКЦИИ

Разработка плана повышения эффективности производства в целом и организационно-технических мероприятий требует проведения расчетов по оценке экономической эффективности от внедрения всех мероприятий (в нашем проекте — усовершенствования клапанного узла).

Внедрению подлежат только те элементы новой техники, которые обеспечивают положительный экономический результат.

Внедрение в производство новой техники и технологии оправдано только тогда, когда оно обеспечивает экономический эффект в виде [27]:

а) снижения затрат на производство единицы продукции;

б) повышения качества изделия;

в) роста производительности труда;

г) снижения затрат на ремонтные работы и техническое обслуживание нового или усовершенствованного оборудования.

Следовательно, под экономической эффективностью новой техники понимается улучшение ряда показателей, происходящее за счет ее внедрения.

Будем вести расчет экономической эффективности от внедрения и эксплуатации усовершенствованных клапанных узлов в течение года на примере УБР «Башнефть».

Если принять, что насосы работают примерно 100 - 200 суток в год (с учетом простоев буровой, спускоподъемных операций, весенних паводков, переездов и т.д.), и так как средний ресурс клапана - 100 - 120 часов, то один клапан нам придется подвергать ремонту n = (100-200 суток)х 24 / (100-120час), то есть примерно 21,8 - 43,6 раз.

В УБР тридцать буровых установок, работающие с насосами УНБ-600, то есть в течение года потребуется 30 х (21,8-43,6) = (654-1308) седел. Для удобства расчетов примем число седел, равное 1000 штук.

8.1 Экономическая эффективность внедрения усовершенствованного

клапанного узла

Экономическая эффективность внедрения усовершенствованного клапана вычисляется по следующей формуле:

Э С=[(СКС КС-СКН) + А СК(КС- 1)-А НК]АН, (8.1)

где Ан - количество внедренных за год клапанов повышенного качества; Кс - коэффициент работоспособности.

Кс=Тсн/Тсс; (8.2)

Кс= 120/60 = 2. [4]

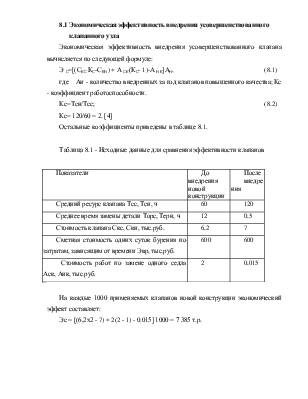

Остальные коэффициенты приведены в таблице 8.1.

Таблица 8.1 - Исходные данные для сравнения эффективности клапанов

|

Показатели |

До внедрения новой конструкции |

После внедрения |

|

Средний ресурс клапана Тсс, Тсн, ч |

60 |

120 |

|

Среднее время замены детали Торс, Терн, ч |

12 |

0,5 |

|

Стоимость клапана Скс, Скн, тыс.руб. |

6,2 |

7 |

|

Сметная стоимость одних суток бурения по затратам, зависящим от времени Эвр, тыс.руб. |

600 |

600 |

|

Стоимость работ по замене одного седла Аск, Анк, тыс.руб. |

2 |

0,015 |

На каждые 1000 применяемых клапанов новой конструкции экономический эффект составляет:

Эс = [(6,2x2 - 7) + 2(2 - 1) - 0.015] 1000 = 7 385 т.р.

8.2 Экономия времени и стоимости простоя скважин

Экономия времени и, следовательно, стоимости простоя скважин (ЭнР) образуется в результате сокращения числа операций по замене седла клапана.

В случае замены седла в старой конструкции клапанного учла простой скважины составит 12 часов. Сюда входит время транспортировки клапанной коробки до ремонтного цеха или приезда ремонтной бригады на буровую, время на выпрессовку вышедшего из строя седла из коробки и время на запрессовку нового.

Если же заменять седло усовершенствованного клапанного узла это составит всего 0,5 часа, так как это делается непосредственно на буровой находящимися там рабочими без специальных приспособлений.

Таким образом, экономия времени составит Ти = 12 - 0,5 = 11,5 часов или 0,48 суток.

В связи с сокращением времени простоев скважин экономия затрат, зависящая от времени, составит:

Э ВРН = ТНХ Э ВР; (8.3)

Э ВРН = 0,48x600 = 288 т.р.

Экономия стоимости простоев скважин при внедрении 1000 клапанов усовершенствованной конструкции составит:

Э ВРН(1000) = 288x1000 = 288 000 т.р.

8.3 Экономия затрат, связанных с транспортировкой деталей

В случае выхода из строя седла серийных клапанов требуется транспорт для транспортировки гидравлической коробки в ремонтный цех и обратно или для приезда ремонтной бригады и доставки их обратно в УБР.

Если принять расстояние от буровой до УБР 100 км, то затраты для замены одного седла составят затраты на ГСМ "туда и обратно" в размере 500 рублей. А при замене 1000 серийных седел затраты составят:

Эф = 500x1000 = 500 т.р.

Так как замена седла усовершенствованного клапана не требует транспортных расходов, то значение ЭФ и будет разницей в затратах, связанных с транспортировкой деталей.

8.4 Общий экономический эффект

Общий экономический эффект определяется суммированием частных экономических эффектов Эс, Эвр, ЭФ на 1000 клапанов усовершенствованной конструкции:

Э = Эс + Эвр + ЭтР; (8.4)

Э = 7 385 + 288 000 + 500 = 296 335 т.р.

Таким образом, затраты, связанные с эксплуатацией, ремонтом (замена седла) предложенного клапана соизмеримо меньше, чем затраты, связанные с серийными клапанами, то есть данное внедрение экономически оправдано.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.