5 КОНТРОЛЬ ВЫПОЛНЕННЫХ РАБОТ

5.1 Контроль качества элементов конструкций

Контроль качества элементов конструкций резервуаров в процессе их изготовления и сборки на монтажной площадке заключается в проверке размеров деталей, подаваемыхнасборку, и качества сборки, проверке качества сварных соединений и отклонений геометрических форм элементов конструкций резервуаров от нормативных (проектных).

Перед сваркой днища необходимо проверить соответствие его размеров проектным; соблюдение зазоров в нахлесточных соединениях, особенно в местах двойной нахлестки; расположение окраек относительно средней части днища; величину зазоров и разделку кромок в стыковых соединениях окраек; правильность размещения и зачистку прихваток или клиновых сборочных приспособлений.

После монтажа днища проверяют отклонения его наружного контура. Если они превышают нормативные, то необходимо устранить дефекты основания. Для того чтобы центр покрытия после монтажа резервуара занял проектное положение, проверяют отметку центра днища и уточняют высоту монтажной стойки. Вертикальность стойки контролируют по отвесам.

При монтаже стенки резервуара из рулонной заготовки необходимо постоянно контролировать ее цилиндричность и величину выпучин или вмятин. При отклонениях, превышающих допустимые, следует устранять обнаруженные дефекты сразу. При монтаже стенки резервуара полистовым способом дополнительно проверяют правильность геометрической формы листов, соответствие проекту разделки кромок листов и их чистоту. В процессе полистовой сборки необходимо строго соблюдать правила производства работ, особое внимание при этом следует обращать на сборку и сварку первого пояса, от которого зависит правильность геометрической формы стенки в целом. Установку листов первого пояса контролируют по разметочным кольцевым рискам, а первого листа стенки – по радиальной риске. Расстояние между вертикальными стыками листов первого пояса и стыками окраек днища должно быть не менее 200 мм, а между вертикальными стыками смежных поясов – не менее 500мм.

При монтаже щитов покрытия проверяют соосностьнесущихбалок противоположных щитов.

Контроль сварных соединений при монтаже проводят поэтапно. Он включает: контроль способа сварки, порядка наложения швов и режима сварки; проверку диаметров и марок электродов и электродной проволоки; наружный осмотр сварных соединений, испытание на герметичность керосиномиливакуумом; просвечивание проникающими излучениями.

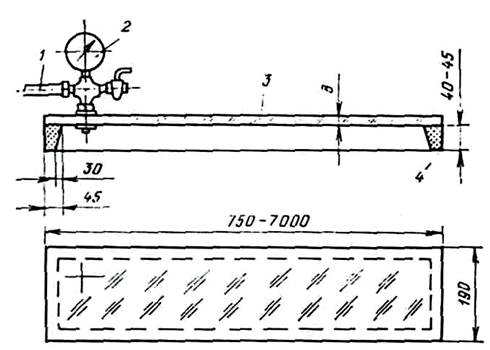

Днища резервуаров, плавающих крыш и понтонов проверяют вакуумированием, используя вакуум-камеру (рисунок 15) и смазывая участки швов длиной не более 1 м индикаторной жидкостью. В качестве индикаторной

Рисунок 15 – Вакуум-камера:

1 – шланг к вауум-насосу; 2 – вакуумметр; 3 – прозрачное дно из оргстекла; 4 – резиновое уплотнение жидкости обычно применяют: при положительных температурах – раствор мыла в воде (соотношение 1 : 20) с добавлением 5 г глицерина на 1 л воды; при отрицательных температурах – раствор лакричного корня с добавлением соли хлористого натрия или кальция (на 1 л воды берут 15 г концентрированного раствора лакричного экстракта и 150 – 350 г хлористого кальция или 150 – 290г хлористого натрия). Разряжение в вакуум-камере при контроле сварных соединений листов толщиной 4мм должно быть не менее 66,7 кПа (500мм рт. ст.) и не менее 80 кПа (600 мм рт. ст.) для соединений листов большей толщины. Аналогично проверяют швы сварных соединений центральной части понтона или плавающей крыши.

Сварные соединения корпуса с днищем, соединения листов корпуса и покрытия резервуара проверяют керосином, обильно опрыскивая стыковые швы и вводя керосин под нахлестку. Швы обрабатывают керосином не менее 2 раз с перерывами по 10 мин. Противоположную сторону швов тщательно зачищают и покрывают водной суспензией мела или каолина. При положительных температурах время выдержки под керосиновой пробой составляет 4 ч, а при отрицательных – 8ч. Наличие дефектов в шве определяют по появлению на меловой поверхности темных пятен или полос от просочившегося керосина или по появлению пузырьков воздуха при испытании вакуум камерой.

В резервуарах, сооружаемых из рулонных заготовок, на монтаже проверяют все вертикальные монтажные швы стенок при помощи рентгеновских или гамма-лучей, а в резервуарах, сооружаемых полистовым способом, – все вертикальные стыковые соединения поясов I и II и 50% соединений поясов II, III и IV, преимущественно в местах пересечения этих соединений с горизонтальными швами. Контроль просвечиванием проникающими излучениями также проводят для всех стыковых соединений окраек днищ в местах примыкания к ним стенки резервуара.

Если дефекты сварных соединений не удовлетворяют требованиям СНиП III-18 – 75, то они должны быть устранены, а швы испытаны вновь.

5.2 Гидравлические испытания РВС

До начала испытаний организации, участвующие в строительстве резервуара, представляют заказчику документацию в соответствии со СниП III 18 – 75; «Указания по изготовлению и монтажу вертикальных цилиндрических резервуаров для нефти и нефтепродуктов»; «Инструкцию по проведению прочностных испытаний стальных вертикальных цилиндрических резервуаров для нефти и нефтепродуктов».

Корпус и кровлю резервуаров испытывают на прочность и устойчивость при различных сочетаниях нагрузок: гидростатического давления, избыточного давления и вакуума в газовом пространстве.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.