|

|

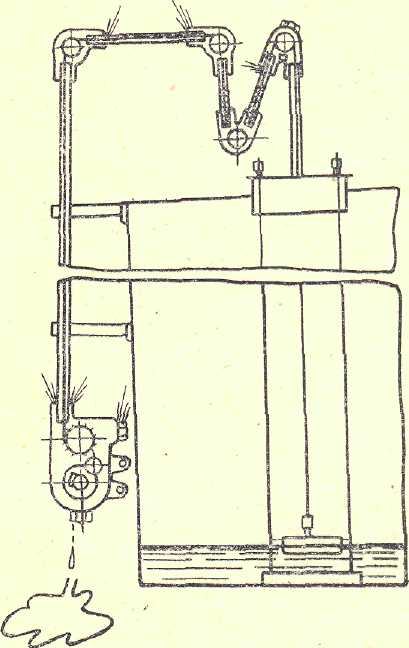

Рис. 18. Схема пенокамеры.

1 — пепослив пенокамеры; 2 — диффузор; 3 — диафрагма; 4 -- прижимное кольцо; 5 — крышка пенокамеры;6 — патрубок с фланцем (крепление пенокамеры); 7 — отбойный козырек.

Пропуски паров нефтепродуктов:

1 - через дефектную диафрагму; 2 — из-под крышки пенокамеры.

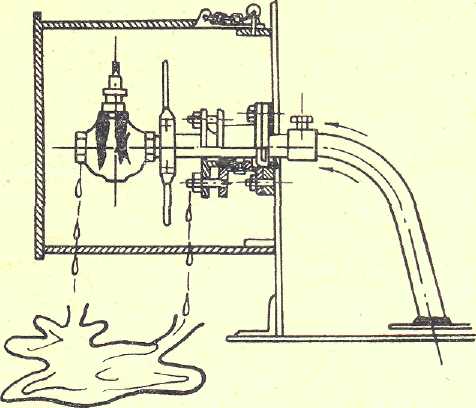

Рис. 19. Следите за уровнем жидкости в гидрозатворе УДУ. Отсутствие жидкости повлечет к попаданию паров в полость показывающего прибора и их потерям через имеющиеся неплотности.

|

|

Рис. 20. Неправильно затянутые болты или плохо поставленная прокладка могут послужить причиной появления течи нефтепродукта во фланце люк-лаза.

64. Сифонный кран может служить одним из источников потерь нефтепродуктов за счет утечек, наиболее вероятной причиной утечек может быть плохо набитый сальник или непритертые поверхности пробки (см. рис. 21).

Рис. 21. Сифонный кран — один из возможных источников потерь нефтепродукта, причиной их может служить плохо набитый сальник или непритертые поверхности пробки.

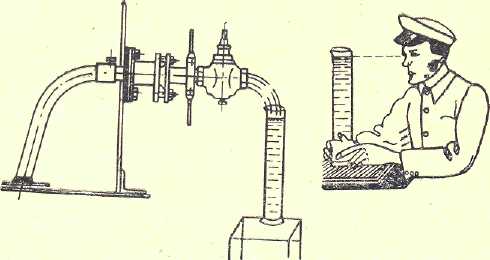

65. При спуске подтоварной воды из резервуаров нельзя допускать утечек нефтепродукта вместе с водой. Этого легко достигнуть визуальным осмотром пробы воды, периодически отбираемой в стеклянный цилиндр (см. рис. 22).

Рис. 22. Визуальный осмотр пробы воды, периодически отбираемой в стеклянный цилиндр, на отсутствие нефтепродукта.

66. В резервуарах с понтонами необходимо периодически проверять степень насыщенности парами бензинов воздушного пространства над понтоном. Высокая концентрация паров (выше 10%) указывает на имеющуюся неисправность понтона: плохое состояние уплотняющего затвора или повреждение ковра. Концентрацию паров бензина определяют на газоанализаторе типа ГХП/3 м (Орса Филлера); в качестве поглотителя в приборе используют керосин.

Б. Трубопроводы

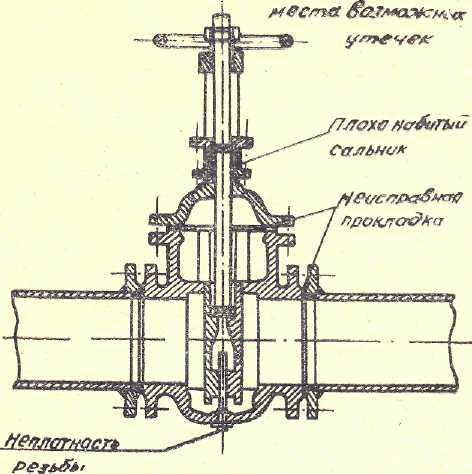

67. Основным условием к снижению и устранению потерь нефтепродуктов на трубопроводах является создание герметичности в различных соединениях труб, запорной арматуре на задвижках и в насосах (см. рис. 23).

Рис. 23. При осмотре запорной арматуры в первую

очередь обращают внимание на плотность фланцевых

соединений, на правильность набивки сальников и

плотность резьбовых соединений.

68. Для уплотнения фланцев и других соединений применяются прокладочные материалы, обладающие достаточной упругостью, плотностью и устойчивостью. Для изготовления прокладок рекомендуется применять бензостойкий паронит, специально подготовленный картон, а для люков — полихлорвиниловый пластикат.

69. Уплотнение сальников рекомендуется производить набивкой из асбестового шнура, предварительно пропитанного безводным глицерином в смеси с серебристым графитом.

70. Аварийные замазкиприменяются в виде временного средства, предупреждающего выход паров через неплотности в кровле или для ликвидации небольших подтеков в трубопроводах илистенках тары. Вкачестве замазок применяются эпоксидная смола, герметика и др.

Замазка наносится на обезжиренную поверхность, очищенную до металлического блеска, жесткой кистью или шпателем. Небольшие отверстия и щели размером до 50 мм замазывают втри-четыре слоя без пластырей и заплаток, более крупные, площадью 10—20 см2, заделывают пластырями и заплатками или пробками. Существуют и другие способы приготовления замазок. О способе их приготовления смотри «Правила технической эксплуатации резервуаров». ,

71. После ремонта запорная арматура должна подвергаться опрессовке или испытанию наливом керосина на одну ее сторону при закрытых щечках, клапане или пробке.

Испытание повторяется после многократного открытия-закрытия запорного устройства.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.