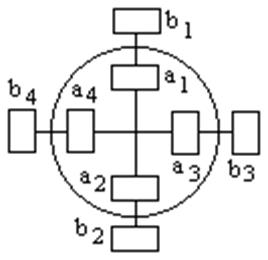

Радиально-осевые стрелки укрепляют на центрируемых полумуфтах (рис. 3, а). На стрелках укреплены индикаторы часового типа так, чтобы можно было фиксировать радиальный и осевой зазоры между полумуфтами. Установив валы в исходное положение, чтобы индикаторы находились в верхнем положении, измеряют радиальный зазор а1 и осевой b1. Затем оба вала одновременно поворачивает на 90º , 180º и 270º и измеряют каждый раз радиальный и осевой (торцовый) зазоры (а2, b2, а3, b3, а4, b4). Результаты замеров заносят на специальную диаграмму (рис.4).

Рис.4. Круговая диаграмма при центровке валов по радиально-осевым стрелкам

Торцовое и угловое смещения устраняют путем перемещения одной из машин в горизонтальной и вертикальной плоскостях, приняв вторую машину за базу. При монтаже центробежных насосов с приводом от электродвигателя за базу принимают насос. Насос и электродвигатель считаются отцентрованными, если величины торцовых и радиальных смещений во всех четырех положениях соответственно равны между собой:

а1 = а2 = а3 = а4, b1 = b 2 = b3 = b 4,При значительных размерах агрегатов удобнее производить смещения, ориентируясь на положение подшипников центрируемого агрегата, В этом случае необходимое перемещение подшипника А (рис.3,а) в вертикальной и горизонтальной плоскости будет

где D – диаметр окружности, описываемый радиальными стрелками;

где D – диаметр окружности, описываемый радиальными стрелками;

l – расстояние между центром нормального зазора и подшипником А.

В этих выражениях первое слагаемое показывает величину смещения для устранения перекоса, а второе - величину смещения осей валов по вертикали.

Перемещение подшипника В определяется по формулам:

в вертикальной плоскости

в

горизонтальной плоскости

в

горизонтальной плоскости

где

L – расстояние между подшипниками.

где

L – расстояние между подшипниками.

Производя при центровке замеры, следует иметь в виду, что суммы замеров на каждом из взаимно перпендикулярных направлений должны быть равны. Допускаемая разность этих сумм не должна превышать 0,02 мм.

44. Монтаж технологических трубопроводов

На каждой НС или КС протяженность технологических и вспомогательных трубопроводов составляет 10 км и более. К технологическим относят все трубопроводы, по которым транспортируется сырье, пар, вода, топливо. Технологические трубопроводы монтируют двумя способами:

1) по месту;

2) укрупненными блоками.

Монтаж по месту заключается в том, что трубопровод собирают и сваривают на месте укладки без применения поворотной сварки и с применением простейших такелажных средств. Монтаж таким методом нельзя начинать, пока не закончен монтаж основного оборудования, недостаток – малая механизация труда.

Монтаж

укрупненными узлами и блоками заключается в заготовке узлов и блоков трубопроводов

на специальных монтажных площадках или стендах и сборке их на месте. Такой

метод позволяет применять высокотехнологичные методы сварки и сократить сроки

сооружения НС, но

Монтаж

укрупненными узлами и блоками заключается в заготовке узлов и блоков трубопроводов

на специальных монтажных площадках или стендах и сборке их на месте. Такой

метод позволяет применять высокотехнологичные методы сварки и сократить сроки

сооружения НС, но

при этом требуется высокая точность.

Для монтажа технологических т/п применяются фасонные части:

1)

для изменения направления потока;

для изменения направления потока;

отводы на 450, 600 и 900, могут быть:

- бесшовные крутоизогнутые без прямолинейных участков с r=1-1,5Dy, применяются для т/п Dy£600 мм.

-

гнутые с прямолинейными участками с r=2,5-3Dy, применяются

для т/п Dy£1000

мм

гнутые с прямолинейными участками с r=2,5-3Dy, применяются

для т/п Dy£1000

мм

· сварные (секционные);

- штампо-сварные отводы для труб Dу до 1400 мм.

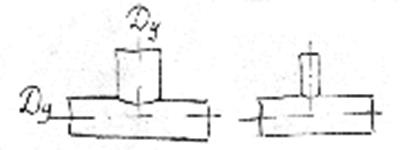

2) для разделения потока;

применяются

тройники равнопроходные и переходные, могут быть:

применяются

тройники равнопроходные и переходные, могут быть:

- сварные без укрепляющих швов;

- сварные с накладным воротником;

- бесщовные;

- штампо-сварные.

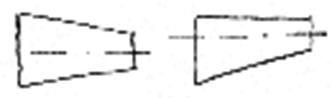

3) для изменения сечения потока применяются переходники концентрические и эксцентрические.

Общие требования при монтаже трубопроводов в насосном цехе:

1) всасывающий и напорные трубопроводы должны иметь собственные опоры исключающие передачу усилий на агрегат;

2) всасывающий т/п не должен иметь изгибов приводящих к образованию паровых пробок;

3) всасывающий т/п должен быть коротким и укладывается с наклоном 8-10 мм на 1 м. длины;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.