7 ПОВЫШЕНИЕ НАДЕЖНОСТИ КЛАПАННОЙ ГРУППЫ

7.1 Анализ отказов и других технических проблем, выявленных в процессе

эксплуатации

Известно, что небольшие сроки службы имеют детали гидравлической части буровых насосов. Большое влияние на продолжительность их работы оказывают условия эксплуатации. Так с ростом глубины, усложнением условий бурения скважин и применением утяжеленных глинистых растворов сроки службы значительно сокращаются. По данным В. М. Литвинова [16] при бурении скважин с промывкой водой сроки службы деталей гидравлической части составляют 180 - 200 часов, при использовании же утяжеленного глинистого раствора (плотностью 2,25 г/см ) они снижаются до 18-20 часов, то есть в 10 раз.

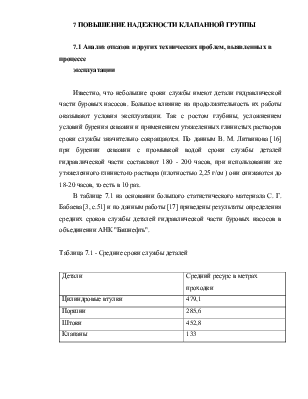

В таблице 7.1 на основании большого статистического материала С. Г. Бабаева [3, с.51] и по данным работы [17] приведены результаты определения средних сроков службы деталей гидравлической части буровых насосов в объединении АНК "Башнефть".

Таблица 7.1 - Средние сроки службы деталей

|

Детали |

Средний ресурс в метрах проходки |

|

Цилиндровые втулки |

479,1 |

|

Поршни |

285,6 |

|

Штоки |

452,8 |

|

Клапаны |

133 |

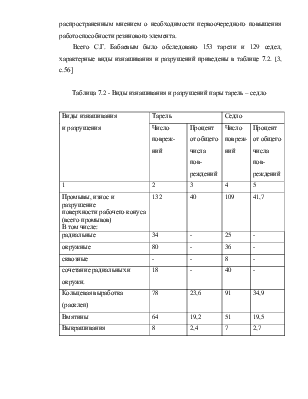

Для выявления характерных видов изнашивания и разрушений рабочих поверхностей деталей клапанного узла С. Г. Бабаевым [3] было обследовано значительное количество такого рода деталей буровых насосов, вышедших из строя в процессе эксплуатации. Остановимся подробнее на его исследованиях.

Наблюдениями установлено, что с первых часов работы начинается механический износ резинового элемента клапана независимо от его расположения и именно в местах наибольшей концентрации напряжений. Один из таких участков - часть уплотнения, непосредственно прилегающая к месту сопряжения тарели с седлом. С течением времени механическое изнашивание приводит к почти полному разрушению рабочей части уплотнения.

Наряду с механическим изнашиванием отмечено усталостное разрушение манжеты, выразившееся в появлении и развитии трещин в местах концентрации напряжений. Усталостное разрушение прогрессирует со временем и на этот процесс существенное влияние оказывает износ опорных поверхностей тарели и седла клапана. Он вызывает все большую просадку тарели, а, следовательно, и деформацию изгиба уплотнения клапана. Последнее приводит к развитию трещин и разрыву уплотнения, как правило, по линии, проходящей через концентраторы напряжений. Разрыв манжеты хотя бы в одном месте приводит к промыву клапана и выходу его из строя.

Следует отметить, что абразивные частицы перекачиваемой среды непосредственно не оказывают заметного влияния на износ эластичных уплотнений, оно косвенно проявляется через износ металлических деталей клапанного узла.

Износ металлических деталей клапанного устройства (тарели, седла, клапанной коробки) - следствие одновременного воздействия динамических нагрузок от давления и абразивсодержащего раствора. Расчеты показывают, что динамическая нагрузка на клапан современного бурового насоса достигает 1 МН [20, с. 133]. Обследование изношенных тарелей клапанов показало, что все они имеют прогиб, увеличивающийся от периферии к центру и достигающий 3 мм. Причина значительного изгиба тарелей - недостаточная прочность сердцевины из-за невысокой твердости 30 - 36 HRC.

Динамические нагрузки и значительная деформация тарели вызывают усталостное разрушение опорных поверхностей, признаками которых являются

трещины и отколы, остаточная пластическая деформация (расклепывание и наплыв металла).

Наряду с усталостным разрушением металла опорных поверхностей были отмечены признаки ударно-абразивного и гидроабразивного изнашивания. На поверхностях тарелей и седел в месте их контактирования обнаружены различные по форме лунки и вмятины. Причем одни из них - результат прямого внедрения абразивных частиц, оставшихся на поверхностях в момент смыкания тарели и седла, другие имеют несколько вытянутую форму, которая возникает вследствие проскальзывания абразивных частиц или размыва лунки потоком жидкости [3].

Следствием одновременного усталостного, ударно- и гидроабразивного изнашивания является различная выработка (износ) участков опорных поверхностей седел и тарелей клапанов. С увеличением времени работы глубина выработки возрастает, причем износ рабочих поверхностей в месте контакта металл - металл значительно превосходит износ в месте контакта металл -резина. Изучение причин отмеченного явления показало, что разный износ различных участков опорных поверхностей тарели и седла можно объяснить разными скоростями потока, твердостью металла и удельными нагрузками. Действительно, скорость потока у периферии клапана примерно в 1,2 раза меньше, а твердость и удельные нагрузки соответственно в 1,5 и 2,3 раза больше [19].

В результате расчетов проведенных С. Г. Бабаевым получено, что износ в месте контакта металл - металл (в средней части) должен быть больше, чем на контакте металл - резина, приблизительно в 8 раз. Однако по замерам изношенных клапанов и статистической обработке результатов он оказался больше в среднем в 16 раз, то есть в 2 раза выше расчетного значения. Такое расхождение расчетных и экспериментальных данных следует объяснить, прежде всего, различным действием абразивных частиц в данных местах контакта. Фактически в месте контакта металл — резина в отличие от контакта металл - металл абразивные частицы, внедряясь в резину, не вызывают заметных

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.