5 РАСЧЕТ ДЕТАЛЕЙ НА ПРОЧНОСТЬ, НАДЕЖНОСТЬ И ДОЛГОВЕЧНОСТЬ

5.1 Расчет резьбовых соединений на прочность[15]

Расчеты резьбовых соединений на прочность сводится к определению напряжения среза и смятия витков резьбы и сравнение этих величин с допустимыми значениями.

Условие прочности на срез:

lc= Q/pdc*Ks*Lp<=[l], МПа, (5.1)

где Q-максимальная осевая нагрузка, кН;

dc — внутренний диаметр резьбы в основной плоскости, мм;

Ks - коэффициент полноты. Для замковой резьбы Ks =0,78;

Lр - рабочая длина свинчивания, мм;

[l]- допустимое напряжение среза , Мпа.

Рабочая длина свинчивания Lp определяется по формуле:

LP=L-H, (5.2)

где L -длина конуса резьбы, мм; H-расположение основной плоскости, мм.

Внутренний диаметр резьбы в основной плоскости dc находится

по формуле:

dc=dcp-h/2, (5.3)

где dcp - средний диаметр резьбы в основной плоскости, мм; h-высота профиля резьбы, мм. Допустимое напряжение среза равно:

[1]=0.58t (5.4)

где tср=930Мпа-напряжение текучести материала резьбы (для ста-

ли40ХН2МА)

Рассчитаем допустимое напряжение

[l]=0,58*930=539МПа.

Условие прочности резьбы на смятие.

tср=4*S*Q/J7*(do2- dc2)*Lp<=[ tср ], (5.5)

где:

Q- максимальная осевая нагрузка, КН; S- шаг резьбы, мм ; do- внутренний диаметр резьбы в основной плоскости, мм ;

[^см] - допустимое напряжение снятия, МПА

Допустимое напряжение снятия определяется

по формуле:

Тсм= 0,8 Тт = 0,8 *930=744Мпа (5.6)

Исходные данные резьб, проверяемых на срез и смятие, приведены в таблице 5.1

47

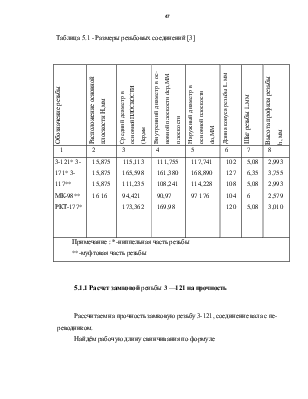

Таблица 5.1 - Размеры резьбовых соединений [3]

|

Обозначение резьбы |

Расположение основной плоскости Н,мм |

Средний деаметр в основной ПЛОСКОСТИ (1ср,мм |

Внутренний диаметр в основной плоскости dcp,MM плоскости |

Наружный диаметр в основной плоскости do,MM |

Длина конуса резьбы L.mm |

Шаг резьбы L.mm |

Высота профиля резьбы h, мм |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

3-121* 3-171* 3-117** МК-98** РКТ-177* |

15,875 15,875 15,875 16 16 |

115,113 165,598 111,235 94,421 173,362 |

111,755 161,380 108,241 90,97 169,98 |

117,741 168,890 114,228 97 176 |

102 127 108 104 120 |

5,08 6,35 5,08 6 5,08 |

2,993 3,755 2,993 2,579 3,010 |

|

Примечание : *-ниппельная часть резьбы **-муфтовая часть резьбы |

|||||||

5.1.1 Расчет замковой реиьбы 3 —121 на прочность

Рассчитаем на прочность замковую резьбу 3-121, соединение вала с переводником.

Найдём рабочую длину свинчивания по формуле

Lp=102-15.875=86.125 мм.

(5.2)

48 Внутренний диаметр резьбы в основной плоскости найдем по формуле

dc=l15.113 -2,993/2 = 113,6165 мм. ( 5.3 )

Проверим выполнение условия прочности на срез по формуле (5.1) 1с=250*10"3/3.14*113.617*10"3*0.78*86.125*10"3=10.4МПа

Т.к. 1с = 10,4 МПа < [1]=539 МПа, условие прочности резьбы на срез выполняется.

Проверим выполнение условия прочности резьбы на смятие. Для этого вычисляем значение натяжения смятия по формуле (5.5 )

Тсм= 4*5,08*10"3*250*10"3/3.14*(0.1177412-0.1136172)*86.125*10"3==19.7Мпа

Т.к <Гсм=19,7Мпа< / Г см ]=744Мпа условие прочности резьбы на срез и смятие выполняется.

Т.к. условие прочности замковой резьбы 3-121 на срез и смятие выполняется, резьбовое соединение вала с переводником надежное .

5.1.3 Расчет замковой резьбы 3-117 на прочность

Рассчитаем на прочность замковую резьбу 3-117, соединение вала проводником.

Найдем рабочую длину свинчивания по формуле (5.2)

Lp=108-15,875=92,125mm

Внутренний диаметр резьбы в основной плоскости найдем по формуле (5.3)

5.2 Расчет момента затяжки резьбовых соединений

Надежнее турбобура в значительной степени определяется прочностью и герметичностью резьбовых соединений.

52

Соблюдение этих условий в основном зависит от момента затяжки замкового соединения.

Момент затяжки резьбового соединения следует рассчитывать из условия нераскрытая стыка соединения.

Мз>Мр+Мт, (5.7)

где Мр-момент трения в резьбе, Н*м;

Мт-момент трения по торцам соединения, Н*м;

Момент трения в резьбе определяется по формуле

Mp=Q3 dcp/2*tg(ф+р), (5.8)

где Q3- усилие затяжки, Н;

dcp-средний диаметр в основной

плоскости, мм;

^-угол подъема витков резьбы;

р - угол трения, для замковых резьб р=7°,

Усилие затяжки определяется из формулы

Tcm=Q3/F (5.9)

где Т СМ -напряжение смятия на торцах, Jc=70MIla

F-площадь торцовой поверхности, мм2

Площадь торцовой поверхности

определяется по формуле

F=(d22- d2l)*#/4 (5.10)

где di -внутренний диаметр торца, мм;

d2- наружный диаметр торца, мм

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.