На -твердость абразива, в нашем случае это - релитНа =23600 МПа Нм - твердость сплава после термообработки Нм=5660 МПа; Н м -твердость сплава в аустенитном состоянии Н*м =2400 МПа; Р -коэффициент , показывающий влияние среднего размера зерна крупной фракции на величину износа материала ; (3=1 р - удельная нагрузка ;

8 -коэффициент , учитывающий влияние СОЖ на величину износа 5=0,06-—0,1 Ро-минимум удельной нагрузки для материала твердостью Нм;

ро=6МПа;

R- показатель степени ;

/о (Нм)=/, (HV0) +af*( HV, - HVo)/ HV0 (5.24)

где, / ] (НУо)-минимальное значение коэффициента трения для аустенит-ного сплава;/) (HV0)=l,05;

HVi -твердость вторичной структуры аустенитного сплава ,МПа;

af -разность тангенсов углов , образованных линиями на графике с осью абсцисс af=0,075;

HV0-твердость аустенитного сплава НУ0=1000МПа;

HV,=4* H*M -Нм (5.25)

где, Н м -твердость сплава в аустенитном состоянии ;

Н*м =2400 МПа;

Нм-твердость спалава после термообработки ,Нм=5660 МПа;

HV,=4*2400-5660=3940 МПа;

/о=1,О+О,О75*(394О-1ООО)/1ООО=1,27О5

S=J7*(R2-r2); (5.26)

где, S-площадь воздействия нагрузки ;мм2 '

R-внешний радиус кольца Д=85мм;

61

r-внутренний радиус кольца,г=66 мм;

S=3.14*(852-662)=9013mm2;

P=P/S;

где Р- нагрузки действующие на пару трения Р=26000 Н;

S- площадь воздействия нагрузки, мм2;

Р=26000 / 9013=2,885 МПа

S=2*^77*Rcp

Где, S-путь трения, м

Rep- средний радиус кольца, Rcp=75,5* 10~3 м; S=2*3,14*75,5*10"3m

Так как отношения твердости абразивы и аустенитной стали марки 110Г13Л, равно 5,98, т.е. находится в интервале 1 11 значения показателя степени R определяется из выражения

R= 1.15-0.045*(На/ (4 Н*м -Нм) -1) R=1.15-0.045*((23600/2*2400-5660)-l)=0.9255

Подставляем полученные значения в формулу и получаем значение линейного износа

|

= (1.2705*((1/0.6)* / 0.2885-0.6) + 1) )/ (2360/4*240-566) 0.2885474.14/21000*0.1 ДГ=1.437*10~3мм По формуле (5.4), мм определили линейный износ за 1 оборот вала. Где, п- чистота оборотов вала ; об/мин; п=380 об/мин; С =1,437*10~3*380=5,461*10"1 мм/мин; Определим линейный износ за одну минуту планки по стенке скважины. |

)09255~1

62

С =амин. /в * С *р (5.28)

Где, амин.- находится по формуле

в -износ вооружения по ширине, в=41*10" м;

С- износ вооружения по длине, /=120*10"3 м;

р-плотность изнашиваемого материала релита, ц=16,5м/м3

f 1=0,075*10"3 /41* 120* 16,5*10"6 =9,24*10"4 мм/мин

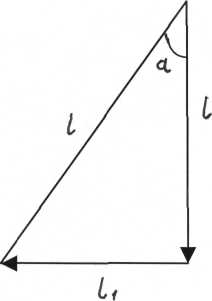

Определим необходимый угол подъема планки. Из опытов испытаний был сделан вывод, что этот угол должен быть меньшим 11°, т.к. при большем угле происходило заклинивание планок в пазах. Расчет будет производится по схеме прямоугольного треугольника, приняв за время износа одну минуту

Рисунок 5.1 -Схема расчета угла подъема планки

Где, С- линейный износ планки по стене скважины; С\ -линейный износ по планкодержателю; а- угол подъема планки по углу цилиндра. a=arctg(/7 0=arctg (9.14*10"4/5.461*10-])=0.6970

63

Как видно из расчетов угол а меньше допустимого угла 11° .Поэтому примем угол а равным 9°.

Вычислим износ за срок службы турбобура .

С= (d/Xga)*60* t (5.29)

Г=(9.24* 1(Г4 / tg9 ° )* 60*63,14=22,10мм Принимаем ширину опоры равной35 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.