Лечь ЦС 68/6 рассчитана для регенераций раствора гликоля \-количестье 20 тыс.кг/ч с исходно,; кош.оптращши 97/. Бес. для рогс-ног^ан.и!-! такого 1-('Личестьа Д1;Га понадобилось он десять нодогроъато-лея производительностью \2С тыс.ккал/ч общей стоинчм.тью чО тис, руб., что в 4,5 раз Г' превышает качиталовлсяспиа на печь.

Другим нреимуниот):'.::.! nt;4i; по сраьнеппр с иодог^поьат'.-ля.мн си-лнется сравнительно висогпи КН,ц, поэтому и l,!.-i,3 раза ,vv.t;in>!u;:-4T-сн расход топочного гайо,

Нркиннение нечоМ обл^'рч/.т поддиру.сшие псстонлнои TeMHCpatyj-i н отпаривающей части регенератора, Dto возможно :за счет обогрева насыщенного гликоля в ночи перед подаче;; в !<улонну до температуры, равное температуре низа, Кроме того, часть гликоля с низа колонии могла бы подаватьен на ту или иную тарелку по иысоте колонны (ряс,17).

Прирегенерации гликоляприпомощиотдувочно-гогазаподдержаниевысокойтемпературывколонне засчетвыравниваниятемпературпитанияиниза позволилобызначительно уменьшитьудельныйрасход отдувочногогаза. Как видноизграфикарис.16 прирегенерацииДЭГапод давлением 800 мырт.ст.

повышениесреднейтемпе-

Прирегенерации гликоляприпомощиотдувочно-гогазаподдержаниевысокойтемпературывколонне засчетвыравниваниятемпературпитанияиниза позволилобызначительно уменьшитьудельныйрасход отдувочногогаза. Как видноизграфикарис.16 прирегенерацииДЭГапод давлением 800 мырт.ст.

повышениесреднейтемпе-

ратурывколонне/с 137 до 164°Спозволилобы уменьшитьудельныйрас-

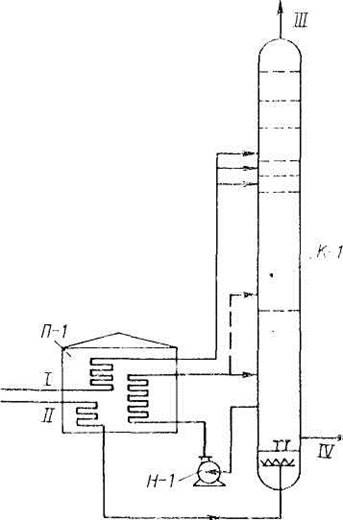

Рис.17.Принципиальнаясхеманагревагликолявпечи:

П-1 - печь; Н-1 - насос; K-I - десорбер-регенера-тор; I - насыщенныйгликоль; П - сухойотпарной газ; Ш - влажныйгаз; 1У - регенерированный гликоль

37

ход отдувочного газа приыерно в 2 раза.

Анализ материала показывает, что использование трубчатых цилиндрических печей в схемах регенерации растворов гликолей технически осуществимо и экономически выгодно. Замена паровых котлов и огневых подогревателей печами позволит сократить сроки ввода в эксплуатацию установок комплексной подготовки газа и снизить эксплуатационные затраты за счет уменьшения расхода топливного газа и сокращения потерь гликоля от термического разложения.

КОМБИНИРОВАННЫЕ СХЕМЫ ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА

Природные газы ряда месторождений Средней Азии и Оренбургской области содержат большое количество кислых компонентов. Осушка таких газов осложняется тем, что гликоли быстро загрязняются, вследствие чего кислотность их увеличивается, сорбционные свойства ухудшаются, наблюдается вспенивание их в абсорберах и других аппаратах.

Разработке технологических схем осушки и очистки природных газов, содержащих сероводород и углекислый газ, посвящено много работ.

Осушкаиочисткагазов, содержащих кислыекомпоненты

- оксиаминоэтиловый эфир или дигликольамин (ДГА). Из-за трудностей синтеза и дороговизны ДГА широкого применения не получил. Дигликольаминовая осушка и очистка газа была проверена на пилотной и опытно-промышленной установках [4,43J .

Контактор (абсорбер) пилотной установки диаметром 760 мм имел 20 колпачковых тарелок. Расход газа составлял 4700 м3/ч. Опыты показали, что в очищенном газе содержание сероводорода составляло не более 5,7 мг/м3, а углекислого газа не более 0,1% об. Процесс проводили при давлении 60 кгс/см .

Наилучшие результаты достигаются при содержании кислых компонентов в газе в пределах 2-8% мол.

Опыты с газом, содержащим менее 2% мол. кислых компонентов, показали, что применение ДГА в данном случае не целесообразно.

В сентябре 1965 г. на работу с ДГА была переведена промышленная установка производительностью 3,11 млн.м3/сутки, на которой ранее применялась моноэтаноламиновая очистка. На осушку и очистку газ подавали из четырех месторождений с общим содержанием кислых компонентов от 2 до 5 % мол.

Технологическая схема этой установки приведена на рис.18.

Показатели работы установки с моноэтаноламином (с добавлением ДЭГа) и дигликольамином приведены в табл.11.

Таблица II

Показатели работы установки подготовки газа с разными поглотителями

![]() При комбинированных схемах иногда используется сложный абсорбент, состоящий из

смеси аминового и гликолевых растворов. Добавление ДЭГа к раствору, применяемому для

очистки газа,

заметно изменяет характер процесса. Этот процесс выгодно использовать для очистки природного газа

под высоким давлением.

При комбинированных схемах иногда используется сложный абсорбент, состоящий из

смеси аминового и гликолевых растворов. Добавление ДЭГа к раствору, применяемому для

очистки газа,

заметно изменяет характер процесса. Этот процесс выгодно использовать для очистки природного газа

под высоким давлением.

Процесс имеет два важных преимущества: I) происходит одновременно очистка газа и его обезвоживание; 2) снижается расход водяного пора по сравнению с его расходом при обычных процессах очистки водяными растворами аминов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.