, требуется:

- 1000 кг ЦТА продукта;

- 10 м3 дистиллированной воды;

- 18,5 кг HNO3 на стадии получения формуемой пасты;

- 300 кг NH3 на стадии регидратации продукта ЦТА

Технологические стадии получения адсорбента:

1) Получение продукта ЦТА необходимого фракционного состава;

2) Регидратация ЦТА продукта.

Регидратацию проводят при температуре 15-35оС в течение 24 ч в щелочной (рН=9,5-10) среде одновременно со стадией измельчения в шаровой мельнице и соотношении Т : Ж от 1 : 2 до 1 : 3 и атмосферном давлении. Продукт регидратации отмывается от примесей на нутч-фильтре до рН=6,5-7,5 (для этого необходимо 5-6 м3 дистиллированной воды). Дальше гидратированный продукт ЦТА либо сушится при температуре 110 ОС в течение 24 ч в сушильном шкафу с принудительной вентиляцией, после чего размалывается на роторно-инерционной мельнице до размера частиц < 12 мкм, либо продукт поступает во влажном состоянии без размола на следующую стадию;

3) Получение формуемой пасты.

Для этого порошок измельченного или влажного (без размола) гидратированного ЦТА продукта загружают в Z-образный смеситель, добавляют электролит (раствор концентрированной азотной кислоты) и смешивают в течение 20-30 минут до получения формуемой пасты;

4) Экструзионное формование.

Экструзионное формование осуществляют путем выдавливания пасты, помещенной в шприц, через фильеру диаметром 4 мм. Гранулы провяливают на воздухе в течение 12 ч, затем проводят окончательную сушку в сушильном шкафу при 120 ОС в течение 24 ч. Высушенный продукт ломают на эксрудаты длиной 4-6 мм;

5) Прокалка.

Высушенные черенки для прокалки помещают в трубчатую печь. Скорость подачи горячего осушенного воздуха – 5000 час-1, скорость подъема температуры до температуры прокалки не более 50 град/час. Время прокалки не более 5 часов.

2.9. Сравнение свойств адсорбента КС-2 и промышленных отечественных адсорбентов на основе активного оксида алюминия

Так как основной целью данной работы считается создание на основе АОА осушителя мирового уровня, необходимо провести сравнение свойств адсорбента КС-2 с выпускаемыми промышленностью адсорбентами.

В данной работе на первом этапе проводится сравнение свойств адсорбентов отечественного производства:

1) РПА – на основе псевдобемита, пр-во г. Рязань;

2) Al2O3-90M(A) – Новокуйбышевский завод катализаторов.

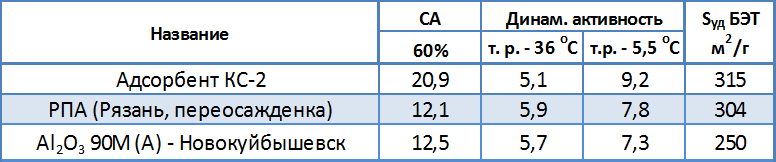

Таблица. Сравнительные характеристики различных товарных осушителей на основе АОА

Проведение сравнительного анализа свойств различных адсорбентов по таким показателям как: статическая активность при 60% влажности, динамическая активность при точке росы -36оС и -5.5оС, а также величины удельной поверхности показало, что адсорбент КС-2, разработанный ИК СО РАН, превосходит товарные образцы адсорбентов по всем показателям, за исключением динамической активности при точке росы -36оС.

3. ЗАКЛЮЧЕНИЕ

1. Использование продукта ЦТА в качестве исходного вещества при приготовлении адсорбентов на основе АОА позволяет получать осушители с высокими показателями статической и динамической активности, а также с большой величиной удельной поверхности. При этом образец адсорбента КС-2 в сравнении с выпускаемыми промышленностью адсорбентами характеризуется:

- более высокой статической активностью при относительной влажности среды 60%;

- более высокой динамической емкостью при т.р. -5.5оС;

- большим значением величины удельной поверхности.

2. Проведены исследования влияния условий приготовления сорбента КС-2 на показатели статической и динамической емкости. Оказалось, что осушитель с оптимальными характеристиками получается, если прокалку осушителей вести в токе горячего осушенного воздуха при температуре 400-500оС и объемной скорости подачи воздуха 5000 час-1;

4. Разработана лабораторная пропись приготовления сорбента КС-2;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.