1 Горная часть

1.1 Задание на курсовой проект

Комплексная механизация очистных работ.

1.2 Горно-геологические характеристики пласта.

Мощность пласта:

m = 2,7-3,3 м.

Угол падения пласта:

α = 12º

Сопротивляемость угля резанию:

АР = 140 Н/мм

Газообильность:

q = 16 м3/мин

Плотность угля:

γ = 1,4 т/м3

Полный индекс кровли:

3.2.3.

1.3. Выбор оборудования

1.3.1 Выбор оборудования очистного забоя

От степени соответствия выбранного типа оборудования условиям его применения при отработке выемочного поля зависят безопасность и условия труда шахтеров, технико-экономические показатели работы очистного забоя, надежность и долговечность оборудования.

Комплексная механизация очистных работ в забое осуществляется механизированными очистными комплексами или агрегатами.

В состав очистного механизированного комплекса входят: выемочная машина – очистной комбайн или струг; доставочная машина – забойный скребковый конвейер; механизированная крепь, крепи сопряжения забоя с конвейерным и вентиляционным штреками; насосные станции; оросительная система; энергопоезд; кабелеукладчик; предохранительная лебедка, при работе комплекса на пластах с углами падения более 80 (при цепной системе подачи).

При выборе средств механизации необходимо учитывать горно-геологические, горнотехнические и природные факторы. В литературе детально изложены последовательность и особенности выбора оборудования механизированных комплексов и агрегатов, которыми студенту следует руководствоваться.

Во всех случаях выбор оборудования необходимо начинать с механизированной крепи.

1.3.2 Выбор механизированной крепи

При выборе типа механизированной крепи, прежде всего, необходимо обеспечить соответствие ее номинально рабочего сопротивления типу основной кровли по нагрузочным свойствам, а также соответствие типоразмерам механизированной крепи мощности пласта и ее колебания в пределах выемочного поля.

Определение типоразмера крепи

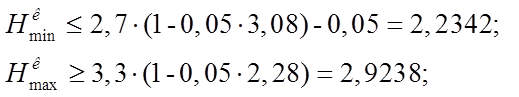

Типоразмер механизированной крепи определяется следующими условиями [1]:

![]() ;(1.1)

;(1.1)

![]() ; (1.2)

; (1.2)

где

![]() и

и ![]() - минимальная и максимальная

конструктивная высота

- минимальная и максимальная

конструктивная высота

крепи, м;

mmin и mmax - минимальная и максимальная мощность пласта, м;

lз - наибольшее расстояние от забоя до задней стойки, м;

lп - наименьшее расстояние от забоя до передней гидростойки, м;

![]() - коэффициент сближения боковых пород,

который для условий

- коэффициент сближения боковых пород,

который для условий

Кузбасса составляет 0,05 м-1;

![]() - запас раздвижности гидростоек на

разгрузку, который для m > 1 м должен быть не менее 0,05 м.

- запас раздвижности гидростоек на

разгрузку, который для m > 1 м должен быть не менее 0,05 м.

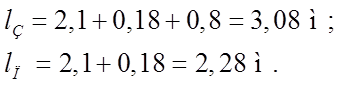

![]() ; (1.3)

; (1.3)

![]() ;

(1.4)

;

(1.4)

где

![]() - расстояние от задней гидростойки до

передней кромки козырька, м;

- расстояние от задней гидростойки до

передней кромки козырька, м;

d - расстояние от забоя до передней кромки козырька ( d = 0,3 м);

B - ширина захвата комбайна, м ( В = 0,8 м);

с - расстояние от передней гидростойки до передней кромки козырька, м.

![]() Для заданных условий выбираем крепь 1М144

[1]

Для заданных условий выбираем крепь 1М144

[1]

= 3,7 м;

с = 2,36 м;

Минимальная и максимальная конструктивная высота крепи 1М144:

Условия

(1.1) и (1.2) выполняются, т.к. ![]() и

и ![]()

![]() ,следовательно,

крепь выбрана правильно.

,следовательно,

крепь выбрана правильно.

Механизированной крепи соответствует комплекс КМ144.

Площадь

для прохода воздуха под крепью (S) для данной крепи изменяется от ![]() до

до ![]() ,

в зависимости от конструктивной раздвижности секций крепи (1,65 ÷ 3,3).

,

в зависимости от конструктивной раздвижности секций крепи (1,65 ÷ 3,3).

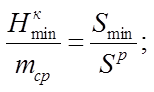

Необходимо определить реальную площадь применительно к заданным условиям (для средней мощности пласта).

Реальную площадь сечения для прохода воздуха под крепью определим из пропорции:

где

![]() - средняя мощность пласта;

- средняя мощность пласта;

Smin - минимальная площадь для прохода воздуха под крепью в соответствии с её технической характеристикой;

![]() - реальная

площадь для прохода воздуха под крепью в соответствии с заданными

горно-геологическими условиями.

- реальная

площадь для прохода воздуха под крепью в соответствии с заданными

горно-геологическими условиями.

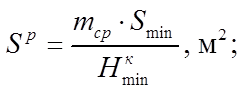

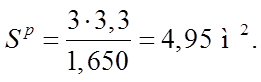

Тогда,

(1.5)

(1.5)

1.3.3 Выбор выемочной машины

В каждом механизированном комплексе одного наименования могут применяться несколько типов узкозахватных комбайнов или стругов, поэтому задача выбора выемочной машины сводится к анализу соответствия конструкции и параметров этих машин условиям применения на данном угольном пласте.

Выбор способа обработки забоя и типа исполнительного органа должен базироваться на анализе условий применения и главных технологических требований (к числу которых следует отнести необходимость обеспечения заданной производительности), области применения по сопротивляемости угля резанью и диапазону обслуживаемых пластов, выхода сортовых углей, допустимого уровня пылеобразования.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.