6. Топливное хозяйство

6.1 Линия топливоподачи

На станцию топливо железнодорожными составами прибывает по железнодорожному пути и после взвешивания, а зимой и после разогрева подается на пути надвига разгрузочного устройства, затем толкателем вагоны по одному накатываются на платформу вагоноопрокидывателя.

Разогрев вагонов в зимнее время осуществляется в размораживающем устройстве. В размораживающем устройстве используется пар с давлением 0,7 МПа и температурой 250 °С.

Разгрузка вагонов производится путем опрокидывания их на вагоноопрокидывателе.

После разгрузки, порожный вагон выталкивается из вагоноопрокидывателя последующим вагоном.

Разгруженный уголь из бункера вагоноопрокидывателя, пройдя стадии первичной обработки транспортируется на угольный склад или в бункер сырого угля котельного цеха.

В составе топливно-транспортного цеха имеется следующее оборудование:

1. Вагоноопрокидыватель РВС-125, производительность 27 опрокидываний в час. 2 шт

2. Дробильно-фрезерная машина ДФМ-11А, предназначена для дробления крупных кусков угля, максимальный размер куска 1000 мм, производительность 600 т/ч.

3. Дробилка молотковая СМД-971 М20-20Г, предназначена для дробления каменного угля с размером куска не более 600 мм до 0-15 мм, с производительностью 600 т/ч. 2 шт.

4. Дробилка дискозубчатая ДДЗ-700, предназначена для дробления каменного угля прочностью до 450 кг/см2, размер куска до 90 мм, производительность 600 т/ч.

5. Кран-перегружатель FTA-KRAFT, грузоподъемность 16 т, высота подъема 25 м.

6. Кран-перегружатель «Блейхерт».

7. Бульдозеры 8 шт.

8. Тепловозы 6 шт.

6.1.1 Основные режимы работы

Режим 1 - топливо из бункеров вагоноопрокидывателя транспортируется до БСУ котельного цеха.

Режим 2 - топливо из бункеров вагоноопрокидывателя транспортируется на склад.

Режим 3 - топливо подается со склада до БСУ котельного цеха конвейерами.

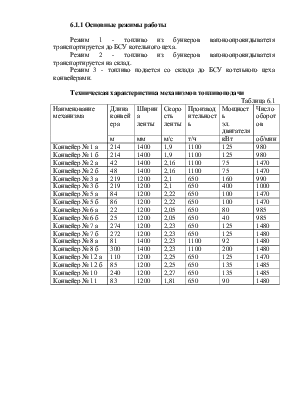

Техническая характеристика механизмов топливоподачи

Таблица 6.1

|

Наименование механизма |

Длина конвейера |

Ширина ленты |

Скорость ленты |

Производительность |

Мощность эл. двигателя |

Число оборотов |

|

м |

мм |

м/с |

т/ч |

кВт |

об/мин |

|

|

Конвейер № 1 а |

214 |

1400 |

1,9 |

1100 |

125 |

980 |

|

Конвейер № 1 б |

214 |

1400 |

1,9 |

1100 |

125 |

980 |

|

Конвейер № 2 а |

42 |

1400 |

2,16 |

1100 |

75 |

1470 |

|

Конвейер № 2 б |

48 |

1400 |

2,16 |

1100 |

75 |

1470 |

|

Конвейер № 3 а |

219 |

1200 |

2,1 |

650 |

160 |

990 |

|

Конвейер № 3 б |

219 |

1200 |

2,1 |

650 |

400 |

1000 |

|

Конвейер № 5 а |

84 |

1200 |

2,22 |

650 |

100 |

1470 |

|

Конвейер № 5 б |

86 |

1200 |

2,22 |

650 |

100 |

1470 |

|

Конвейер № 6 а |

22 |

1200 |

2,05 |

650 |

80 |

985 |

|

Конвейер № 6 б |

25 |

1200 |

2,05 |

650 |

40 |

985 |

|

Конвейер № 7 а |

274 |

1200 |

2,23 |

650 |

125 |

1480 |

|

Конвейер № 7 б |

272 |

1200 |

2,23 |

650 |

125 |

1480 |

|

Конвейер № 8 а |

81 |

1400 |

2,23 |

1100 |

92 |

1480 |

|

Конвейер № 8 б |

300 |

1400 |

2,23 |

1100 |

200 |

1480 |

|

Конвейер № 12 а |

110 |

1200 |

2,25 |

650 |

125 |

1470 |

|

Конвейер № 12 б |

85 |

1200 |

2,25 |

650 |

135 |

1485 |

|

Конвейер № 10 |

240 |

1200 |

2,27 |

650 |

135 |

1485 |

|

Конвейер № 11 |

83 |

1200 |

1,81 |

650 |

90 |

1480 |

6.2 Оборудование пылеприготовления

Котельные агрегаты II очереди НК ТЭЦ оборудованы индивидуальными системами пылеприготовления с промежуточными бункерами пыли. Каждый котельный агрегат имеет две системы пылеприготовления. Система пылеприготовления включает в себя следующие элементы:

- бункер сырого угля емкостью 600 м³;

- шнековые питатели сырого угля (ШПСУ);

- шаровая барабанная мельница (Ш-25А);

- сепаратор пыли;

- циклон;

- бункер пыли емкостью 200 м³;

- мельничный вентилятор (МВ);

- распределительный короб сбросного воздуха;

- питатели пыли;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.