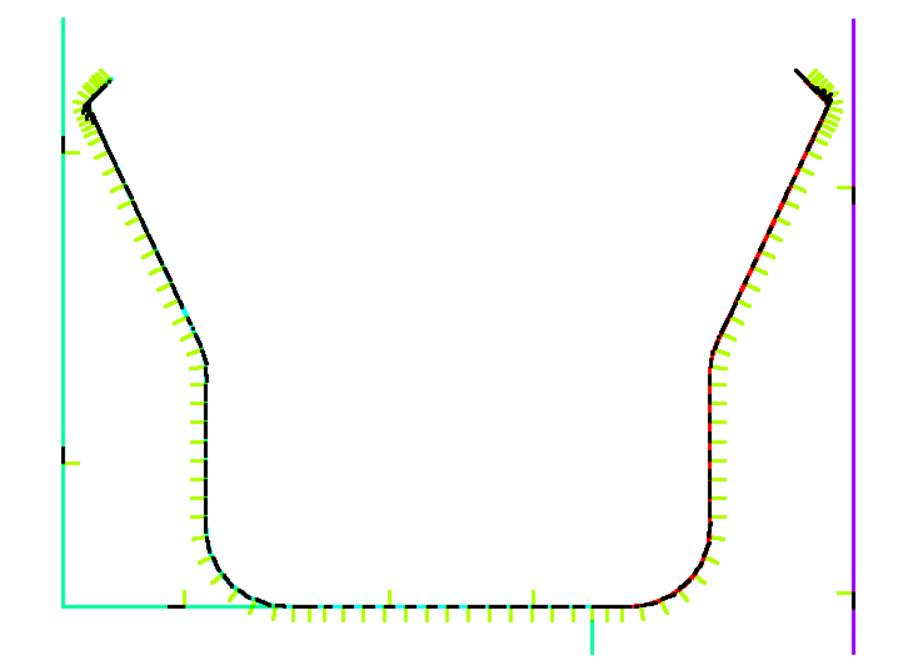

Рис.6.

Схема расположения манжеты перед началом расчёта:

1 –внутренняя поверхность канавки поршня;

2 – поверхность рабочего цилиндра

Для создания контактных пар нужно воспользоваться ContactWizard, который вызывается Preprocessor>Modeling>Create>ContactPair>ContactWizard. В появившемся диалоговом окне ответную поверхность линию (Lines), тип ответной поверхности – абсолютно жесткая (Flexible). Следующим этапом является выбор линий ответной поверхности (стенок силового гидроцилиндра и внутренней канавки штока), для этого нужно нажать PickTarget … и выделить нужные линии. Далее выбираем линии контактной поверхности и тип контактного элемента - поверхность с поверхностью (Surface-to Surface). После этого в следующем диалоговом окне задаем коэффициент трения (0,05). После завершения (Finish) отобразятся контактные пары с нормалями ответных и контактных поверхностей, которые должны быть направлены в противоположные стороны (рис.7).

Рис.7. Контактные пары

5. Заделка, перемещения

При установке манжеты в гидроцилиндр возникают её предварительные напряжения и деформации. Для моделирования этих условий стенка, имитирующая рабочий цилиндр, смещается в горизонтальном направлении до диаметра D, а внутренняя поверхность канавки поршня до диаметра d. При этом перемещения происходят навстречу друг другу до нужного зазора между ними, значение которого определяется допусками и посадками (для диаметра 200 мм минимальный зазор составляет 0,025 мм). Во всех остальных направлениях перемещения запрещаются.

Заделка и перемещения задаются с помощью Solotion>Define Loads> Apply>Structural>Displacement>On Lines. В появившемся диалоговом окне выбираем ось относительно которой будут перемещения или заделка. А в поле Displacementvalueзадаем значение перемещения или 0, в случае заделки.

5.1. Расчет

После определения заделки и перемещений производится расчет предварительно деформированного состояния манжеты при установке ее в гидроцилиндр.

Перед запуском на счет определяем тип анализа – статический: Solution>AnalysisType>New Analysis> -Static. Следующим шагом в Solution>AnalysisType>Sol’nControls задаются опции анализа – большие статические перемещения (Large Displacement Static), т.к. резина обладает такими свойствами. Задаётся необходимое число подшагов в поле Time Control. А в поле Timeatendofloadstepопределяем время окончания подшага (мнимые единицы - номер подшага) устанавливаем значение равное 1.

Запускаем на счет Sulution>Solve>Current LS.

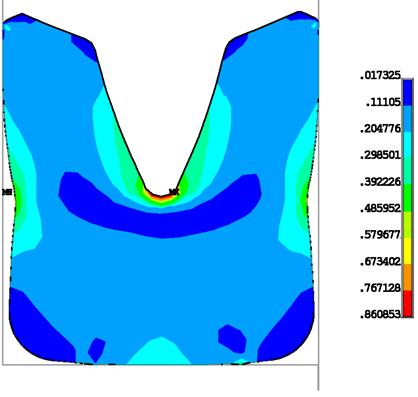

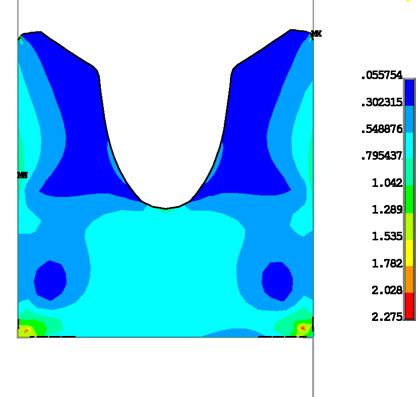

Полученные результаты представлены на рис. 8.

а б

Рис. 8. Эквивалентные по Мизесу (а) и контактные (б) напряжения манжеты после сборки гидроцилиндра

6. Распределенная нагрузка – давление жидкости

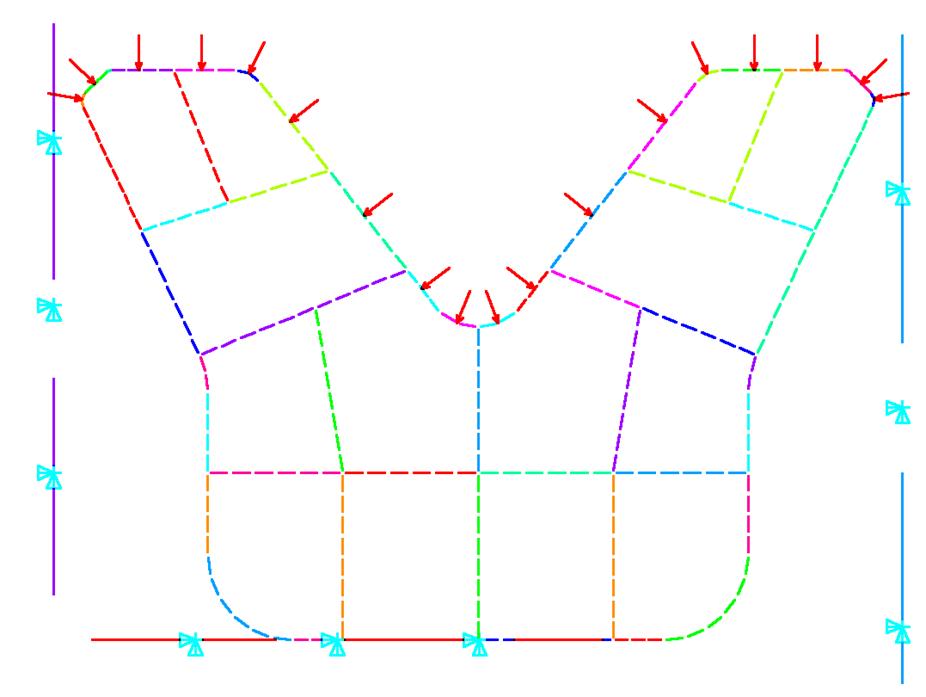

На заключительном этапе моделируется давление жидкости с помощью распределённой нагрузки, которая воздействует на манжету по поверхности Abcdefg (рис. 6).

Распределенная нагрузка задается - Solution>DefineLoads>Apply> Structural> Pressure>OnLines, выбираются линии к которым прикладывается давление, далее в поле LoadPRESvalue задаем численное значение распределенной нагрузки (5 МПа) . (рис.9). Значение давления увеличивается пошагово, для того чтобы более точно отследить внутренние деформации манжеты и выявить давление, при котором происходит критическая деформация.

Рис.9. Перемещения заделка и распределенная нагрузка

6.1. Расчет

На этом этапе расчета должны учитываться результаты предыдущего расчета для этого перед запуском на счет определяем производим «рестарт» - Solution> AnalysisType> Restart. А в поле Timeatendofloadstepопределяем время окончания подшага (мнимые единицы - номер подшага) устанавливаем значение равное 2.

Заключительным этапом является запуск на счет Sulution>Solve>CurrentLS.

6.2. Полученные результаты

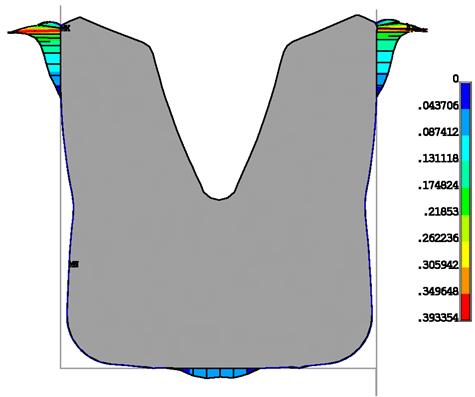

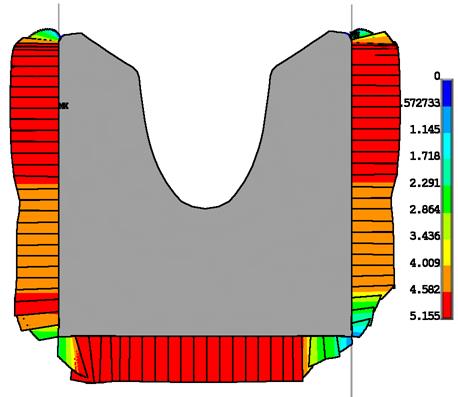

Для совместного решения перемещений и приложенного давления в виде распределённой нагрузки в 5 МПа внутренние напряжения представлены на рис. 10, а, а контактные напряжения на рис. 10, б.

а б

Рис10. Эквивалентные по Мизесу (а) и контактные (б) напряжения манжеты при давлении рабочей жидкости 5 МПа

Из эпюры контактных напряжений определяем участок поверхности рабочей кромки манжеты с максимальным контактным напряжением. Максимальное значение контактного напряжения при действующем давлении жидкости и заданном зазоре между внутренней поверхностью канавки поршня и поверхностью рабочего цилиндра составляет 5,155 МПа.

Опираясь на полученные результаты расчета, можно определить долговечность манжеты и потери на трение.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.