1 АНАЛИЗ ИССЛЕДУЕМОГО ОБЪЕКТА

1.1 Описание конструкции шахтной подъёмной установки и технологического цикла подъёма

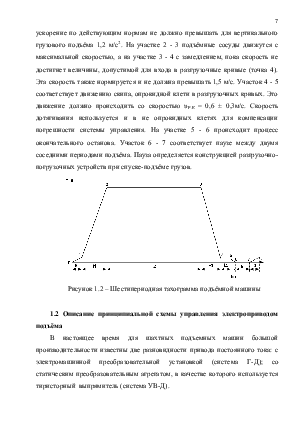

Работа подъёмной установки характеризуется цикличностью, т. е. рядом сменяющихся циклов, следующих друг за другом. В свою очередь каждый цикл можно разбить на четыре основных периода: разгон, равномерное движение, замедление до полной остановки и пауза. Чтобы обеспечить требуемую производительность рудничного подъёма, каждый цикл должен укладываться в определенное, наперёд заданное время. Для этого необходимо выдерживать расчётные значения ускорения и замедления, максимальной скорости и паузы, т. е. Выдерживать заданную диаграмму скорости. Диаграмма скорости подъёма – это зависимость скорости движения подъёмных сосудов от времени.

В зависимости от назначения, вида и грузоподъёмности подъёмных сосудов, числа горизонтов и расстояния между ними диаграммы скорости могут быть трёх-, пяти-, шести- и семипериодными. Наиболее простые трёхпериодные диаграммы целесообразно применять для клетевых подъёмных установок с одноэтажными неопрокидными клетями при качающихся приёмных площадках. Наиболее сложные шести- и семипериодные диаграммы скорости необходимы при грузовом подъёме с опрокидными скипами или клетями. Это объясняется необходимостью ограничения скорости движения подъёмных сосудов в разгрузочных кривых.

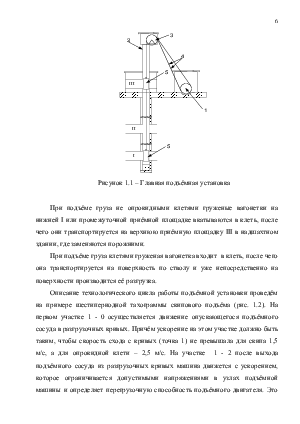

Главной подъёмной установкой является скиповой ствол, который предназначен для выдачи добытого полезного ископаемого и оборудуются для этого скипами.

На рис. 1.1 показана главная подъёмная установка вертикальных стволов.

Подъёмная установка состоит из подъёмной машины 1, копра 2, копровых шкивов 3, подъёмных канатов 4 и подъёмных сосудов 5. К комплексу подъёма относится оборудование ствола, приёмных площадок и бункеров в околоствольном дворе и на поверхности шахты.

Рисунок 1.1 – Главная подъёмная установка

При подъёме груза не опрокидными клетями груженые вагонетки на нижней I или промежуточной приёмной площадке вкатываются в клеть, после чего они транспортируется на верхнюю приёмную площадку III в надшахтном здании, где заменяются порожними.

При подъёме груза клетями груженая вагонетка входит в клеть, после чего она транспортируется на поверхность по стволу и уже непосредственно на поверхности производится её разгрузка.

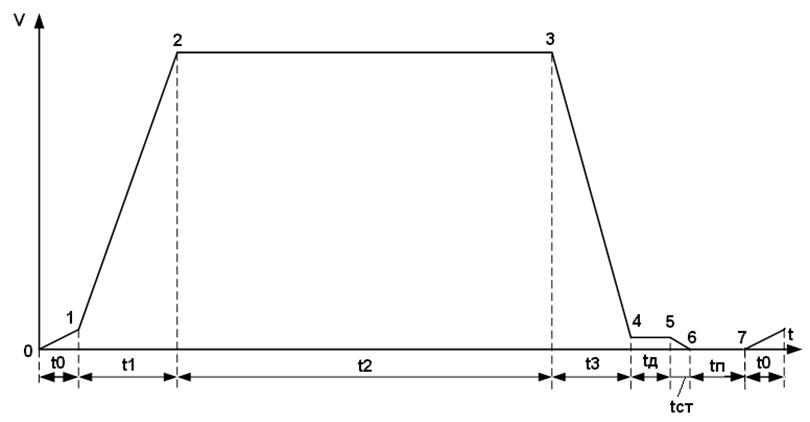

Описание технологического цикла работы подъёмной установки проведём на примере шестипериодной тахограммы скипового подъёма (рис. 1.2). На первом участке 1 - 0 осуществляется движение опускающегося подъёмного сосуда в разгрузочных кривых. Причём ускорение на этом участке должно быть таким, чтобы скорость схода с кривых (точка 1) не превышала для скипа 1,5 м/с, а для опрокидной клети – 2,5 м/с. На участке 1 - 2 после выхода подъёмного сосуда из разгрузочных кривых машина движется с ускорением, которое ограничивается допустимыми напряжениями в узлах подъёмной машины и определяет перегрузочную способность подъёмного двигателя. Это ускорение по действующим нормам не должно превышать для вертикального грузового подъёма 1,2 м/с2. На участке 2 - 3 подъёмные сосуды движутся с максимальной скоростью, а на участке 3 - 4 с замедлением, пока скорость не достигнет величины, допустимой для входа в разгрузочные кривые (точка 4). Эта скорость также нормируется и не должна превышать 1,5 м/с. Участок 4 - 5 соответствует движению скипа, опрокидной клети в разгрузочных кривых. Это движение должно происходить со скоростью υР.К = 0,6 ± 0,3м/с. Скорость дотягивания используется и в не опрокидных клетях для компенсации погрешности системы управления. На участке 5 - 6 происходит процесс окончательного останова. Участок 6 - 7 соответствует паузе между двумя соседними периодами подъёма. Пауза определяется конструкцией разгрузочно-погрузочных устройств при спуске-подъёме грузов.

Рисунок 1.2 – Шестипериодная тахограмма подъёмной машины

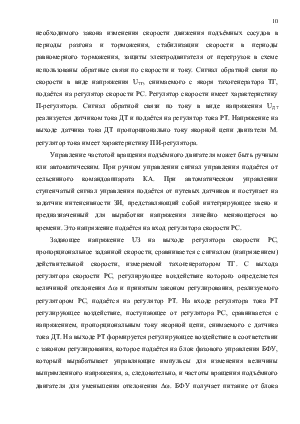

1.2 Описание принципиальной схемы управления электроприводом подъёма

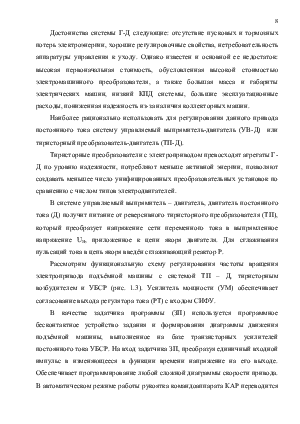

В настоящее время для шахтных подъемных машин большой производительности известны две разновидности привода постоянного тока: с электромашинной преобразовательной установкой (система Г-Д); со статическим преобразовательным агрегатом, в качестве которого используется тиристорный выпрямитель (система УВ-Д).

Достоинства системы Г-Д следующие: отсутствие пусковых и тормозных потерь электроэнергии, хорошие регулировочные свойства, нетребовательность аппаратуры управления к уходу. Однако известен и основной ее недостаток: высокая первоначальная стоимость, обусловленная высокой стоимостью электромашинного преобразователя, а также большая масса и габариты электрических машин, низкий КПД системы, большие эксплуатационные расходы, пониженная надежность из-за наличия коллекторных машин.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.