1. ХАРАКТЕРИСТИКА ОБЪЕКТА АВТОМАТИЗАЦИИ.

1.1 Описание технологической схемы отделения гидрирования бензола и характеристика технологического оборудования.

Цех гидрирования бензола производства «Капролактам 3» включает в себя следующие отделения:

1) очистки и осушки водорода;

2) осушки бензола;

3) гидрирования бензола;

4) очистки циклогексана;

5) компримирования воздуха.

Технологическая схема стадии гидрирования бензола приведена на рисунке 1.1. Осушенный бензол со стадии осушки с температурой не более 700С поступает в подогреватель Е504А, где нагревается до температуры 140-1900С реакционными газами, поступающими из второго реактора R502А. Газы при этом охлаждаются с 200-2500С до 140-1900С.

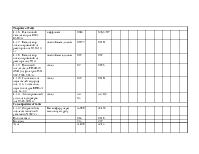

Контролируется:

- температура поступающего бензола на подогреватель Е504А (TI 5AA01-05);

- температура бензола после подогревателя Е504А (TI 5AA01-28);

- температура реакционных газов, выходящих из реактора R502A (TI5AA01-25) и направляемых в подогреватель Е504А;

- температура реакционных газов после подогревателя Е504А (TI5AA01-29).

Из подогревателя Е504А бензол с температурой 140-1900С поступает в трубное пространство испарителя Е501А. Туда же, в трубное пространство, для понижения температуры кипения бензола подается необходимый для реакции гидрирования водород (гидрирующий).

Гидрирующий водород, поступающий в испаритель в количестве 5000-12000 м3/ч, состоит из смеси свежего водорода и циркуляционного газа (циркуляционного водорода). Свежий водород с концентрацией не менее 97%, содержащий незначительное количество (до 2 мг/м3) серы, поступает из корпуса 646 со стадии очистки.

На трубопроводе свежего водорода на эстакаде установлен отсечной клапан (XPV5АА07) с дистанционным управлением для экстренного перекрытия приема водорода в отделение при аварии или пожаре. Расход (FR5АА06) и концентрация (AR5АА101) свежего водорода – регистрируются. Для осуществления аналитического контроля (АЕ5АА101) за качеством свежего водорода небольшое количество его подается в лабораторию производства (корпус 2026).

Для очистки водорода от H2S, являющегося ядом для платинового катализатора, он проходит через один из фильтров F503A или F504А, заполненных катализатором – окисью цинка (ГИАП-10). Установленные два фильтра работают попеременно.

После очистки от H2S, свежий водород с давлением 25-30 кгс/см2 разбавляется циркуляционными газами, содержащими 45-55 % водорода, и с содержанием 62-72 % водорода подается в испаритель.

Температура водорода после фильтра F503A (F504A) контролируется (TI5АА01-06), а давление регистрируется (PRAh 5АА101). Понижение давления менее 25 кгс/см2 и повышение более 32 кгс/см2 – сигнализируется.

Температура гидрирующего водорода, подаваемого в испаритель контролируется (TI5АА01-26), расход (FR5АА10) и концентрация (АR5АА22) регистрируются.

Необходимое для испарения бензола тепло подводится циркуляционным маслом, которое выводится из первого реактора (R501А). Масло поступает в межтрубное пространство с температурой до 3200С и, отдавая тепло, охлаждается до температуры 225-2600С.

Температура поступающего масла контролируется (TI5АА01-07), температура масла на выходе из испарителя регистрируется (TR5АВ02-03). Минимальный уровень в испарителе, определенный штуцером – сигнализируется (LSL AL 5АА03).

Для предотвращения попадания бензола в линию подачи водорода и далее в компрессор К503, в случае остановки компрессора или снижении давления водорода, предусмотрена уравнительная линия с шайбой (RO5АА02), соединяющая линию выхода газа и линию подачи водорода в испаритель.

Для предотвращения повышения давления реакционной смеси в аппаратах системы гидрирования на выходе из испарителя установлен предохранительный клапан V5АА04 с установочным давлением 33,5 кгс/см2.

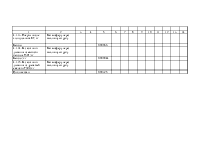

Из испарителя смесь паров бензола, водорода и азота с температурой 180-2200С поступает в верхнюю часть реактора гидрирования R501А. Температура смеси регистрируется (TR5АВ02-04). Понижение температуры смеси менее 1800С может привести к конденсации бензола и выводу из строя катализатора.

Реактор R501А трубчатого типа с поверхностью теплопередачи 850м2 состоит из 2833 трубок диаметром 25х2 мм, длиной 4100мм, заполненных платиновым катализатором в виде таблеток цилиндрической формы размером 3х3 мм. Общее количество загружаемого катализатора 3,7т с содержанием платины 11,1 кг.

Для отвода тепла реакции применяется специальное масло «Шелл», поступающее в межтрубное пространство реактора.

Реактор R501 по межтрубному пространству разделен на две зоны. Масло в количестве 150-250 м3/ч с температурой 218-2400С подается в нижнюю зону реактора, проходит снизу до верхней ее перегородки и выводится из нижней зоны реактора через верхний штуцер.

Для вывода масла из нижней зоны реактора предусмотрено три штуцера на различных высотах для возможности обеспечения необходимой температуры реакционных газов по высоте реактора.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.