СОДЕРЖАНИЕ

3.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 Анализ служебного назначения………………………………..2

3.2 Выбор типа производства………………………………………2

3.3 Анализ технологичности конструкции………………………..2

3.4 Обоснование разработанного технологического процесса….3

Обозначение остальных частей

Горная часть ДП.ГЧ.КМ130.01.00.000.

Специальная часть ДП.СЧ.КМ130.02.00.000.

Автоматизация проектирования ДП.АП.КМ130.04.00.000.

Экономическая часть ДП.ЭЧ.КМ130.05.00.000.

Техника безопасности ДП.ТБ.КМ130.06.00.000.

Гидроцилиндр механизированной крепи М130 предназначен для создания гидравлического давления, которое воздействует на звено « поршень-шток », осуществляет распор и сокращение гидростойки в процессе работы.

Нагрузка, передаваемая горным давлением, на гидроцилиндр также управляется гидравлическим давлением гидроцилиндра. Поэтому внутренняя поверхность гидроцилиндра изготавливается с высокой частотой поверхности, соединение поршня с цилиндром осуществляется по посадки H9/f9, что необходимо для компрессии и предотвращения утечек жидкости.

Также необходимо изготавливать трубу гидоцилиндр из прочной высоколегированной стали 30ХГСА. Это обеспечивает работу гидростойки без остаточной деформации.

3.2 ВЫБОР ТИПА ПРОИЗВОДСТВА

Тип производства зависит от годовой программы выпуска и трудоёмкости

изготовления детали [16].

Количество деталей в поршне:

![]()

;

;

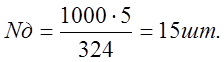

![]() где N=1000шт.-

годовая программа,

где N=1000шт.-

годовая программа,

![]() а=5-7 шт.-

страховой запас,

а=5-7 шт.-

страховой запас,

![]() Z=324

дня- число рабочих дней в году,

Z=324

дня- число рабочих дней в году,

![]()

Ввиду годовой программы 1000 шт. принимаем серийное производство.

3.3 АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ

Конструкция гидроцилиндра предусматривает возможность его сборки из предварительно собранных узлов, таких как, поршень, грундбукса, цилиндр (см. схему сборки). По возможности уменьшено число наименований деталей: шток и проушина выполнены заодно из одной заготовки, что исключает сварочные работы с применением специального кондуктора и повышает точность взаимного расположения отверстия проушины и оси штока; применена манжета двухстороннего действия вместо двух манжет одностороннего действия,

устанавливаемых на поршень. Таким образом, уменьшением числа деталей сокращена трудоёмкость сборки.

3.4 ОБОСНОВАНИЕ РАЗРАБОТАННОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СБОРКИ

Общим направлением, принятым при проектировании процесса сборки, является снижение затрат ручного труда и затрат времени на технологический процесс.

Спроектированный сборочно-испытательный стенд позволяет проводить концентрированный процесс сборки, т.к. сборка производиться на двух рабочих местах, что ведет к сокращению цикла сборки, уменьшению протяженности сборочных линий, снижению потребности в производственных площадях.[16]

При проектировании теологического процесса приняты следующие средства механизации. Шарнирно-балансирный механизм ШБМ-150 предназначенный для перемещения деталей и узлов по сборочным позициям, что облегчает труд рабочих. Тиски гидравлические самоцентрирующиеся [17] упрощают закрепление детали в заданном положении, в отличии от тисков ручных.

При разработки процесса использовано авторское свидетельство РФ 1839755.

Ключ мультипликатор состоит из редуктора, который обеспечивает мультипликацию крутящего момента, что снижает требуемые усилия на рукоятке при навёртывании гаек.

Нормирование технологического процесса произведено согласно [18].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.