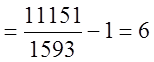

- для второй структуры

- для первой структуры

Результаты сводятся в табл.2.

Для выбора рациональной структуры ремонтного цикла определяется трудоемкость каждой структуры.

Тр1 =14·1+6 =32

чел·ч;

=32

чел·ч;

Тр2 =18·1+2  =32

чел·ч;

=32

чел·ч;

Минимальная трудоемкость обеспечивается при варианте структуры ремонтного цикла: Т1 =531 маш·ч; Т2 = 3717 маш·ч; К=11151 маш·ч.

Структура ремонтного цикла в таком случае имеет вид:

Н(к) – Т1- Т1- Т1- Т1- Т1- Т1- Т2- Т1- Т1- Т1- Т1- Т1- Т1- Т2- Т1- Т1- Т1- Т1- Т1- Т1-К

4. Расчет и построение годового графика ремонтов

Число ремонтов в предстоящем календарном году можно определить аналитическим, графическим и методом номограмм.

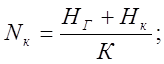

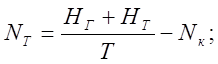

Аналитическим методом определяют число ремонтов по формулам:

где Nк и Nт – число капитальных(К) и текущих ремонтов(Т1,Т2)

НГ – планируемая годовая наработка машины, маш·ч;

К и Т – межремонтные сроки до капитального или текущего ремонта;

Нк и Нт - наработки машины от последнего ремонта, маш·ч.

Годовая наработка определяется по формуле

НГ = N·n·t·KГ= 365·2·12·0,7=6132 маш·ч

где N – число рабочих дней в году;

n- число смен в сутки;

t- продолжительность смены;

КГ – коэффициент использования рабочего времени (КГ =0,6÷0,8).

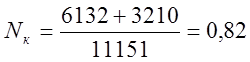

Число капитальных ремонтов

<1 ; Nк = 0

<1 ; Nк = 0

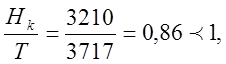

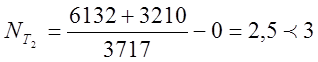

Число текущих ремонтов Т2

тогда НТ2=3210 маш ч

тогда НТ2=3210 маш ч

Nт2 = 2

Nт2 = 2

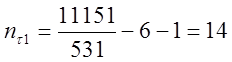

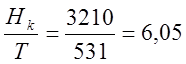

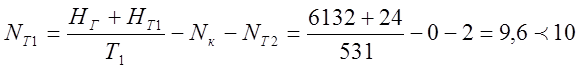

Число текущих ремонтов Т1

HT1=3210

– 6531=24

HT1=3210

– 6531=24

,

,

Принимается NT1=9

Всего в течение года должно быть выполнено 2Т2 и 9Т1.

Графическим методом определяется как число, тик и сроки проведения ремонтов. Для построения графика на оси абсцисс откладывают календарное время в месяцах, а на оси ординат- структуру ремонтного цикла для данной машины. Исходя из рис.1 количество ремонтов: Nк = 0; NТ2 = 2 Nт1 = 9.

5. Расчет потребного количества запчастей

Необходимое для бесперебойной работы в течение времени tс число деталей

n = nср + Кα ·γ (0,5·Кα·γ-√nср)

где nср – среднее требуемое число деталей

nср = tс/То= 11151/531 = 21

То – математическое ожидание срока службы, ч

Кα – квантиль, соответствующий степени риска α(при α = 0,05; Кα = -1,645)

Γ – коэффициент вариации срока службы одной детали (γ = 0,5÷2,0)

n =21+1,645·0,6[0,82·0,6 - √21] = 26

6. Технология ремонта типовой детали

К быстроизнашивающийся детали насоса относится часть вала, на которой посажены сальниковые уплотнения.

Для валов применяют автоматическую наплавку под слоем флюса. Ее применение вызвано качеством наплавляемого слоя, производительностью в 8÷10 раз большей, чем ручной электродуговой наплавки и коэффициентом наплавки в 1,2÷2 раза выше.

При этом способе наплавки к детали 1(вал насоса) подают с помощью специального устройства (автомата) через мундштук 4 из бункера 5 гранулированный флюс 6. Дуга горит под жидким слоем расплавленного флюса в газовом пространстве 2. В дуге 3 проволока плавится и комки металла смешиваются с расплавленным металлом детали, образуя сварочную ванку. При этом расплавленный флюс образует жидкий шлак, который изолирует от воздуха не только столб дуги, но и всю зону сварки. После остывания получается наплавленный валик 8, покрытый шлаковой коркой 7.

Для автоматической наплавки широко применяют плавленые флюсы АН-248А, АН348АМ, ОСЦ-45, используемые совместно с электродуговой проволокой марок Св = 0,8 ГА, Св = 0,8А; Св = 30ХГСА.

Наплавку ведут преимущественно постоянным током. В качестве источника тока используют сварочные преобразователи ПС-300, ПС-500 или выпрямители ВС-400 и др. При наплавке переменным током применяют трансформаторы типа ТСД-500 и ТДС-1000.

Толщина наплавляемого слоя 1,5÷2,0мм. Твердость после наплавки – НРС65.

Рис. 2 Схема наплавки под слоем флюса

7. Смазка оборудования

Для смазывания оборудования применяют минеральные масла и пластинчатые смазки.

Применяемые масла должны обладать: вязкостью, липкостью, маслянистостью, температурой застывания, температурой вспышки, температурой воспламенения.

Основные свойства консистентных смазок: теплостойкость. Стабильность.

Для определенного механизма или узла применяют различные виды смазочных материалов. Это обусловлено условиями работы.

Не реже, чем через 200 часов работы насоса необходимо произвести пополнение камеры подшипников смазкой, а через 500 часов работы произвести полную замену смазки.

При замене смазки подшипники промыть керосином или другой жидкостью не вызывающей коррозию. Для смазки подшипников используется смазка МЛи 4/12-3 ГОСТ 21150-75.

Для смазки подшипников необходимо вывернуть пробки в кронштейнах насоса. Смазка подается в верхнее отверстие до появления из нижнего отверстия свежей, после чего пробки поставить на место.

Литература

1. Богомолов И.Д., Катанов Б.А. “Курсовое и дипломное проектирование. Кемерово, 1982-82с.

2. Катанов Б.А., Хорешок А.А. Методическое указание по выполнению курсового проекта. Кемерово, 1998-16с.

3. Техническое описание и инструкция по эксплуатации агрегата ЦНС. Екатеринбург, 2001-58с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.