8. АВТОМАТИЗАЦИЯ ОЧИСТНЫХ И ПОДГОТОВИТЕЛЬНЫХ

РАБОТ

8.1 Требования к аппаратуре автоматизации очистных

и подготовительных работ……………………………………………………………2

8.2 Автоматизация подготовительных работ………………………………………3

8.3 Автоматизация очистного забоя………………………………………………………..4

8.4 Автоматизация конвейерного транспорта……………………………………………6

8.5 Автоматизация связи и управления…………………………………………………...7

8.6 Автоматизация газовой защиты………………………………………………………..9

8.7 Автоматизация проветривания очистных и подготовительных забоев……...10

8.8 Аппаратура автоматизации водоотлива……………………………………...11

8.1. Требования к аппаратуре автоматизции очистных и подготовительных работ.

Требование к аппаратуре автоматизации оборудования подготовительных работ:

Автоматическое регулирование нагрузки привода режущего органа с целью оптимизации использования его мощности; программное управление движением режущего органа для обработки забоя по заданной траектории; автоматическая ориентация, стабилизирующая положение комбайна в вертикальной и горизонтальной плоскостях относительно заданного направления движения и по углу крена.

Требования к аппаратуре автоматизации очистных работ:

- обеспечение максимальной интегральной производительности технологического комплекса при себестоимости 1 т. не выше заданной.

- оптимизация режима разрушения по критерию минимальной интенсивности исчерпания технического ресурса; для угольных комбайнов важными являются критерии сортности угля и пылеобразования, соответствующие минимальной удельной энергоёмкости резания угля; снижение амплитуды колебаний моментов (усилий) и скоростей в приводах разрушения горных пород и перемещения машин; снижение скорости резания до взрывобезопасного уровня при резании крепких пород и включений; ограничение медленных и защита от опасных экстренных механических перегрузок; выравнивание нагрузки между приводами; регулирование текущей производительности технологического комплекса на максимально допустимом по концентрации метана уровне; обеспечение направленного движения угледобывающей машины и агрегата.

Требования к аппаратуре автоматизации конвейерного транспорта:

- пуск конвейерной линии (части линии) должен производиться по командам от оператора или технологических датчиков в такой последовательности, что бы исключался завал мест перегрузки.

- оперативный останов механизмов линии при нормальной работе должен осуществляться по управляющим командам от оператора (диспетчера) обслуживающим персоналом на месте или автоматически от технологических датчиков. В процессе пуска и работы линии в ряде случаев необходимо предусматривать защитное отключение.

- аппаратура автоматизации должна также предусматривать защитное отключение, различные блокировки, предупредительную и оперативную сигнализацию и двустороннюю телефонную связь между блоками управления, прибором-указателем пульта управления и блоками сигнализации.

Требования к аппаратуре автоматизации проветривания очистных и подготовительных забоев:

- обеспечение надёжной работы без постоянного присутствия обслуживающего персонала.

- предусматривать возможность трёх видов управления: дистанционно-автоматизированного, выполняемого диспетчером или оператором с пульта управления находящемся на поверхности шахты;

дистанционно-автоматизированного из машинного зала; местного индивидуального с места установки механизмов. Переход с одного вида управления на другой не должен вызывать остановки работающего вентиляторного агрегата.

- обеспечивать аварийное отключение и блокировки.

В соответствии с этими требованиями выбираем аппаратуру автоматизации очистных и подготовительных работ, обеспечивающую безопасную работу машин и механизмов, а также безопасное ведение горных работ.

8.2. Автоматизация подготовительных работ

Задачи САУ

Для защиты электродвигателей комбайна ГПКС от опрокидывания при перегрузках применяем регулятор нагрузки типа «ПРИЗ» электрогидравлический, пропорционально - интегральный, релейноимпульсного типа. Он обеспечивает выполнение следующих функций: стабилизация тока электродвигателей комбайна на заданном уровне путем изменения скорости подачи режущего органа на забой; ограничение скорости подачи при пуске машин; забуривание по забойному времени, блокировки, исключающие подачу режущего органа на забой при включенных электродвигателях привода; индикация режимов работы контролируемых электродвигателей.

Эти функции выполняются путем сравнения сигналов, снимаемых с датчиков тока главных электродвигателей в блоке регулятора.

Подача отключается, когда ток электродвигателя достигает двукратного номинального значения. При этом срабатывает безинерционный каскад защиты регулятора «ПРИЗ».

Если в течении 1-2с перегрузка не устранилась, электродвигатели отключаются, (см. рис.8.1.)

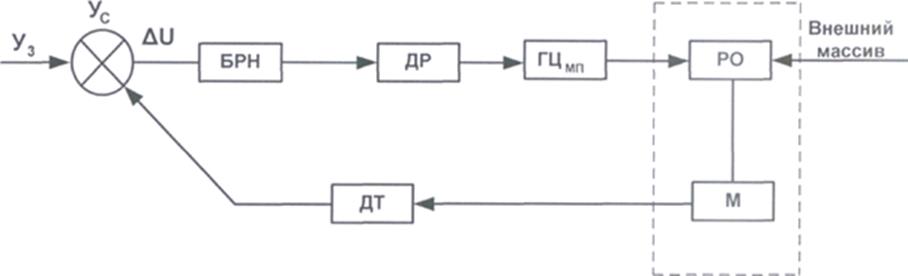

Рис. 8.1. Блок схема регулятора «ПРИЗ»

Схема регулятора «ПРИЗ» содержит:

Уз - задающее устройство.

Ус - устройство сравнения.

![]() U- разность

между входным и выходным сигналами.

U- разность

между входным и выходным сигналами.

БРН - блок регулирования нагрузки.

ДР - дроссельный регулятор.

ГЦ - гидроцилиндр механизма подачи.

РО - режущий орган.

ДТ - датчик тока.

М - двигатель.

Uпит=36В

Nном=З0Вт

8.3. Автоматизация очистного забоя

Управление положением исполнительного органа (ио) предусматривает поддержание их движения соответственно гипсометрии пласта, необходимую раздвижку при изменении мощности пласта. Исполнительным устройством меняются положения ио.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.