При выборе режима наплавки следует исходить из начальной заводской твердости изношенной поверхности, величины износа, размер детали и форма восстанавливаемой поверхности. В зависимости от этого выбирают материал проволоки, марку флюса величину тока диаметр и скорость подачи электродной проволоки, скорость наплавки величину продольной подачи, величину вылета и смещения электрода с зенита, угол наклона мундштука.

Величина тока выбирается в зависимости от диаметра наплавляемой детали (см.табл.2). Величина тока должна быть минимальной, но обеспечивающей устойчивое горение дуги, чем меньше диаметр детали, тем меньше быть ток и диаметр электродной проволоки.

По выбранной величине тока подбирают необходимый диаметр проволоки.

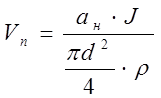

Скорость подачи электродной проволоки определяется по формуле:

где ан- коэффициент наплавки г/А ч ( ан = 7... 1 б г/А ч )

J- величина тока, А

d- диаметр проволоки, мм

r- плотность материала проволоки, г/ см3 ( 7,8 )

В таблице 3 приведены ориентировочные данные для выбора скорости подачи электродной проволоки в зависимости от величины сварочного тока при данном его диаметре.

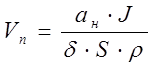

Скорость наплавки определяет размеры и форму сечения наплавленного валика.

где d- толщина слоя наплавки, мм , принимается равной от 1 до 4 мм

S- величина продольной подачи наплавочной головки на 1 оборот

(принимается примерно равной удвоенной толщине слоя после

наплавки)

Скорость наплавки ориентировочно может подбираться по данным таблицы 2.

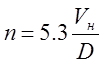

Частота вращения детали

,

мин -1

,

мин -1

где D- диаметр детали, мм

Вылет электрода устанавливается в пределах 15...30 мм, ориентировочно его величина может быть принята из выражения h= (10...12) × d, мм.

Величина смещения электрода с зенита может быть определена из зависимости e= (0,05...0,07) · D мм или принята равной 5...15 мм.

Рассчитанные и принятые параметры режима наплавки являются ориентировочными и корректируются на пробных наплавках в соответствии с техническими возможностями наплавочной установки и применительно к данной детали.

4.2. Подготовка деталей и наплавка.

Поступающие для наплавки детали должны быть тщательно очищены от ржавчины, масла и других загрязнений. Наличие на наплавляемой поверхности детали грязи, масла и т.п. может привести к образованию в наплавленном металле пор.

Для улучшения качества наплавленного металла детали, ранее подвергающиеся наплавке меловыми электродами, следует проточить до полного удаления ранее наплавленного слоя.

4.3. Технология и техника наплавки.

Наплавка производится на постоянном токе обратной полярности ( плюс на электроде). Наплавка цилиндрических деталей производится непрерывно по винтовой линии с заданным шагом, что обеспечивает высокую производительность процесса и хорошее качество наплавленной поверхности,

Подготовленная к наплавке деталь, устанавливается в патрон станка или на оправу и крепится. Устанавливается вылет электрода (15-30 мм), затем производится смещение электрода с зенита навстречу вращению на 5-15 мм. Направление вращения детали при наплавке "от себя".

При наплавке деталей с буртами и ребортами, размеры которых необходимо восстановить, необходимо применять флюсоудерживающие кольца.

После пуска сварочного преобразователя нажатием кнопки "Вниз" конец электрода закорачивается на изделии. Открывается шибер бункера и флюс поступает в зону наплавки. Нажатием кнопки "Пуск" возбуждается дуга и начинается процесс наплавки. В процессе наплавки сварщик сбивает шлаковую корку, следит за показаниями приборов и нормальным поступлением флюса в зону горения дуги.

Для окончания наплавки нажатием кнопки " Стоп-1" прерывают подачу проволоки в зону до естественного обрыва дуги и не отпуская кнопки "Стоп-1", нажатием кнопки "Стоп-2" отключают сварочный ток.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.