ZM- Коэффициент, учитывающий механические свойства материалов сопряженных колес, для стальных колес ZM=275 МПа1/2.

ZE- коэффициент, учитывающий суммарную длину контактной линии.

Eα- коэффициент торцевого перекрытия зубьев.

qHt- удельная расчетная окружная сила.

КНα- коэффициент неравномерности распределения нагрузки между отдельными зубьями, для прямозубых передач КНα=1.

КНV- коэффициент динамической нагрузки, который зависит от твердости материала колес, их скорости и степени точности изготовления.

3.Проверка зубьев на изгибную прочность

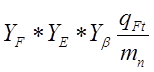

σF=

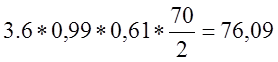

YF=3.6

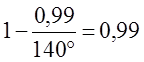

Yβ=

YƐ=1/(0,95*Ɛα)=0,61;![]()

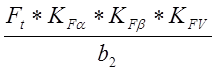

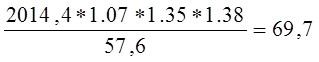

qFt=

qFt= Н/мм, принимаем 70

Н/мм, принимаем 70

σF= МПа

МПа

YF- коэффициент формы зуба, зависит от числа зубьев колес прямозубой передачи.

YE- коэффициент, учитывающий наклон зубьев.

qFt- удельная расчетная окружная сила изгиба

Плоскоременная передача.

Выбераем тип ремня

Тип ремня :

-кордшнуровый ремень V≤35м/с

Диаметр:

D1≥70δ δ=3

D1=210

D1=224 i=5 q0=6,5

Скорость ремня:

V= м/c;

м/c;

V=11,19 м/c;

Диаметр ведомого шкива:

D2=u*D1(1-Ɛ) мм;

D2=557мм принимаем 560мм;

Передаточное отношение:

uф= =2,51

=2,51

a=3*D1=672 мм;

Длина ремня :

Lp=2a+ +

+ , мм

, мм

Lp=2797,09мм;

Долговечность ремня:

V=![]() =3,9*10-3 <[V]

=3,9*10-3 <[V]

Уточненное межосевое расстояние:

a=![]() [2Lp-π(D2+D1)+

[2Lp-π(D2+D1)+![]() ]

]

a=697,23;

Угол обхвата:

d1=180![]() -57

-57

d1=152,77 град, =153![]() > [α]=150

> [α]=150![]()

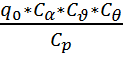

[q]= , H/мм

, H/мм

[q]=5,43 H/мм;

Размеры поперечного сечения ремня:

b≥![]() =49,32 b=50мм;

=49,32 b=50мм;

Ft=![]() =267,85 H;

=267,85 H;

Сила давления на валы и опоры :

Выбираю автоматическое регулирование

Q=2F0*sin(a1/2),H

Q=2*300sin(153/2)=583,42H

Fo=Ϭ0*δ*b=2*3*50=300H;

2.Ориентировочный расчет валов:

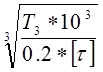

Определяем диаметр конца вала, принимаем [τ]=25 МПа

dk1=

dk1= мм Принимаем 28.

мм Принимаем 28.

dk2=

dk2= мм Принимаем 42.

мм Принимаем 42.

Конструктивно назначаем и округляем по ГОСТ-у диаметры остальных валов

Входной вал: d1=21мм; dy=24мм; dn= 25 мм; dз.к=28 мм; dб=30 мм

Выходной вал: d2=32 мм; dy=34 мм; dn=35 мм; dз.к=38 мм; dб=40 мм

По найденному диаметру под подшипник подбираем подшипники, так как Fa=0 выбираем радиальные подшипники. По диаметру подходят шарикоподшипники радиальные однорядные

|

№ |

dn |

Д |

В |

С0 |

С |

r |

|

307 |

35 |

80 |

21 |

18 |

33.2 |

2,5 |

|

310 |

50 |

110 |

27 |

35,6 |

61.8 |

3,0 |

Проверочный расчет на статическую прочность

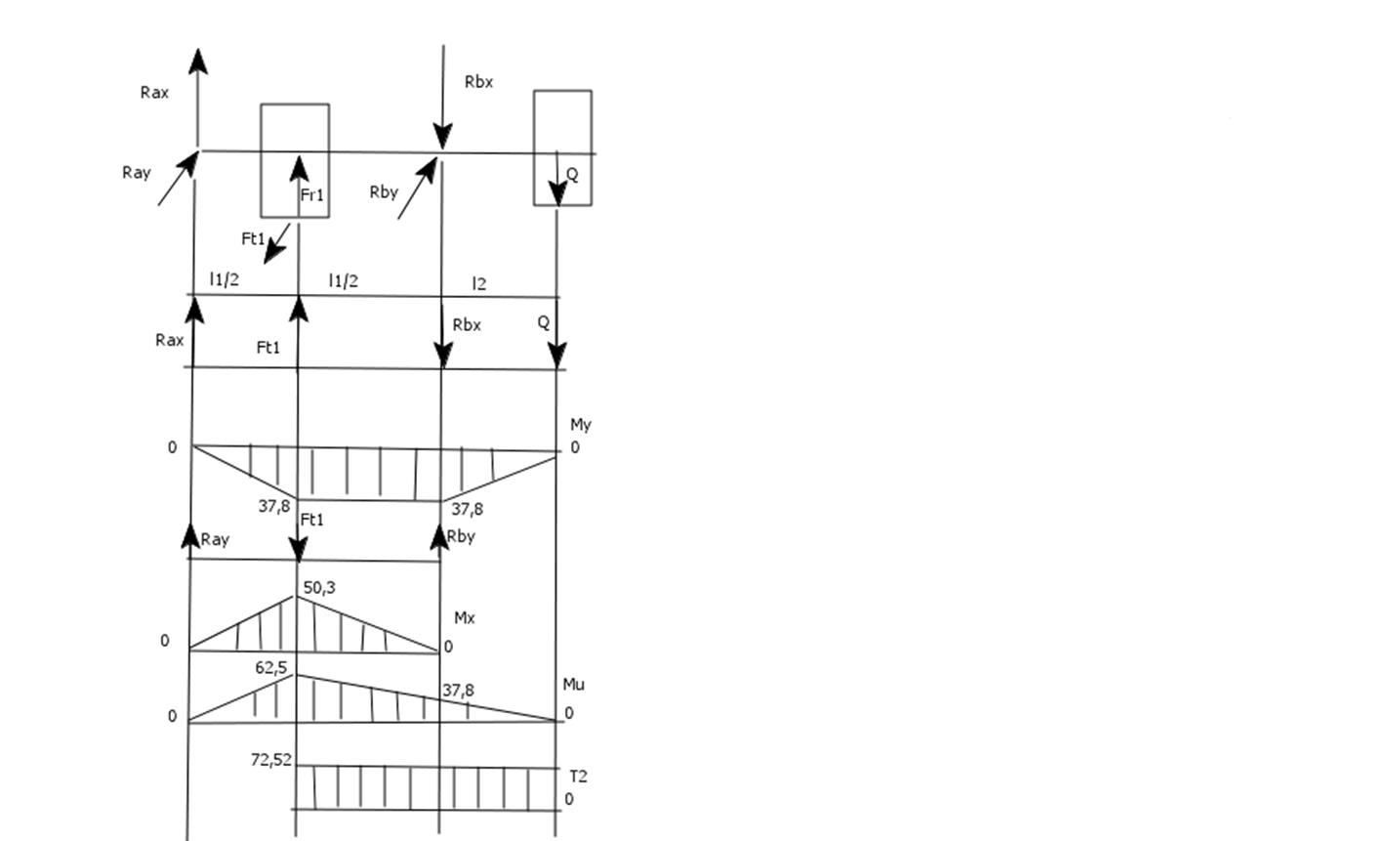

1.Расчитываем реакции опор в точках А и В

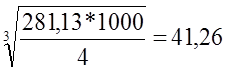

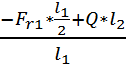

∑MB=Rax*l1+Fr1*l1/2+Q*l2=0

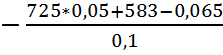

Rax=

Rax= =-741Н;

=-741Н;

∑МА=-Q(l2-l1)-RBx*l1+Fr1*l1/2=0

RBx=

RBx=599H

2.Определяем изгибающие моменты по нагруженным участкам вала

0![]()

![]()

z1=0; M1x=0 Нм

z1=0.05; M1y=-37,08 Нм

![]()

![]()

z2=0; М2y=-37,25 Нм

z2=0.05; М2y=-37,05 Нм

![]()

![]()

Z3=0; М3y=0 Нм

Z3=0.08; М3y=-37,8 Нм

∑MB=RAY*l1-Ft1*l1/2=0

∑MA=RBY*l- Ft1*l1/2=0

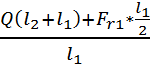

RAY= RBY=![]() =1007H

=1007H

0![]()

![]()

z1=0; M1x=0 Нм

z1=0.05; M1x=50,35Нм

![]()

![]()

z2=0; М2y=0Нм

z2=0.05; М2y=50,35Нм

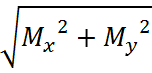

Mu=

Mu1=0

Mu2=62,5Hм

Мu3=37,8 Hм

Mu4=0

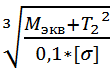

Mэкв= =

=![]() =95,7 Hм

=95,7 Hм

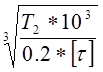

Dш≥ =26,7мм

=26,7мм

Вывод: меняем подшипник 307 на 305.

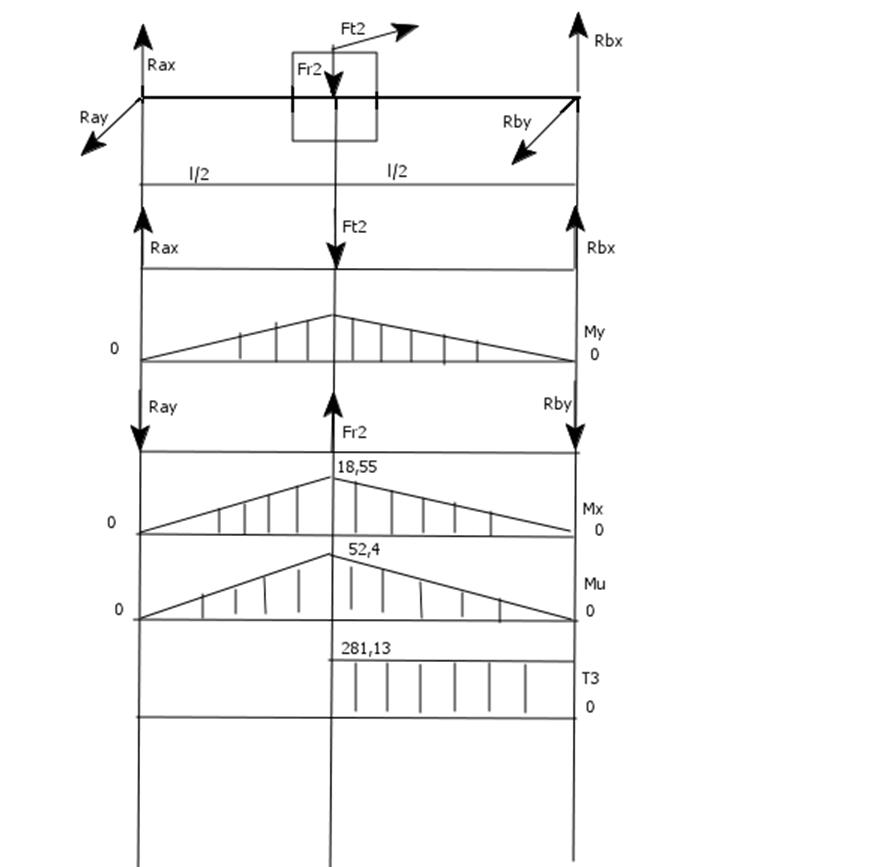

1.Расчитываем реакции опор в точках А и В

∑МB=Rax*l-Fr2*l/2=0

∑MA=RBx*l-Fr2*l/2=0

Rax=RBx=![]() =362,5 H

=362,5 H

My1= RAx*z1

z1=0; My1=0 Нм

z1=0.052; My1=18,85 Нм

My2= RBy*z2

z2=0; My2=0 Нм

z2=0.056; My2=18,85 Нм

∑MB=-Ray*l-Ft2*l/2=0

∑MA=-RBy*l-Ft2*l/2=0

Ray=

RBy=![]() =1007H

=1007H

Mx1=- RAy*z1

Z1=0; My1=0 Нм

Z1=0.052; My1=52,4 Нм

Mx2= -RBy*z2

Z2=0; My2=0 Нм

Z2=0.052; My2=52,4Нм

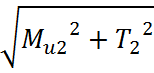

Mu1=0

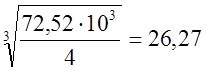

Mu2=![]() =55,7 Нм

=55,7 Нм

Mu3=0

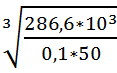

Mu4=![]() =286,6 Нм

=286,6 Нм

dз.к= =38,5мм

=38,5мм

Вывод: меняем подшипник 310 на 307.

Уточненный расчет выходного вала на усталостную прочность .

Условия прочности

n= ≥[n]

≥[n]

n-коэффициент запаса прочности в опасном сечении ;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.