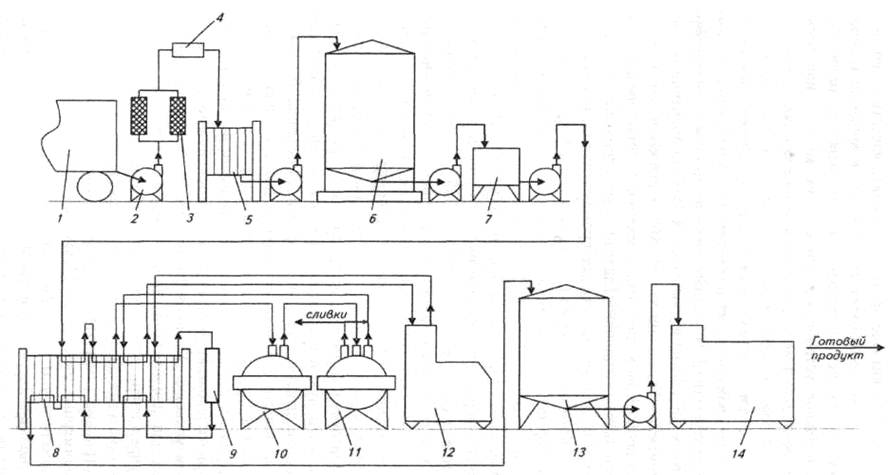

Рис. 1. Апаратурно-технологічна схема виробництва питного пастеризованого молока

1 – автомолцистерна; 2 – насос; 3 – фільтр; 4 – лічильник; 5 – пластинчастий охолоджувач; 6 – резервуар для проміжного зберігання; 7 – зрівняльний бачок; 8 – пластинчаста пастеризаційно-охолоджувальна установка; 9 – витримувач; 10 – сепаратор-молокоочисник; 11 – сепаратор-вершковідокремлювач з нормалізуючим пристроєм; 12 – гомогенізатор; 13 – резервуар для проміжного зберігання; 14 – розфасовочний автомат

Використовування крупної фасовки зменшує витрату пакувальних матеріалів і транспортні витрати на одиницю продукту, спрощує процес розлива, який може використовуватися як на крупних так і на дрібних підприємствах. Розлив молока в паперові, поліетиленові і багатошарові пакети здійснюється на автоматах, призначених для виготовлення пакетів, наповнення їх молоком і автоматичного укладання пакетів в ящики. Паперові пакети випускаються різної місткості і форми. Найбільш поширені наступні: у формі тетраедра - тетра-пак; у формі бруска - тетра-брик; у формі бруска з пробкою, що загвинчується, - тетра-рекс; у формі бруска з плоскою квадратною підставою і гребінцем зверху - пюр-пак; у формі бруска із закруглюючими краями і кришкою, що загвинчується, у верхній частині -елопак, у вигляді глека. Упроваджується нова упаковка у вигляді пляшок різної місткості і форми (ПЕТ-пляшка), чотирьохшовних плоских пакетів, пакетів з донцем типу дой-пак і у тому числі з аплікатором пробки.

Упаковки типу тетра-пак, тетра-брик утворюються з рулону паперової стрічки, яка може мати різну конструкцію і місткість від 0,1 до 1,0 л. Упаковка пюр-пак виконується з готових штампованих паперових заготівок, зварених по подовжньому шву. При розливе спочатку запечатується дно пакету, потім пакет заливається молоком і на заключній стадії зварюється верхня торцева сторона пакету. Для зварки швів використовують газові пальники.

3. Допускається пастеризоване молоко виробляти з суміші натурального і відновленого або повністю з відновленого молока. Сировиною для відновленого молока є сухе знежирене і цільне молоко, а також вершки. Сухі молочні консерви оцінюють по кількості і якості, розчиняють у водопровідній воді при температурі 45…50 °С, охолоджують до (6+2) °С і витримують 3…4 г для якнайповнішого розчинення, набухання білків молока, усунення водянистого смаку і досягнення необхідної густини. Для розчинення сухих молочних консервів можуть використовуватися спеціальні установки (рис. 2) протирального і мішалочного типу продуктивністю, відповідно, 10 і 15 т/г.

|

|

Рис. 2. Пристрій для відновлення молока періодичної дії: 1 – резервуар з рубашкою і мішалкою; 2 – мішалка; 3 – термометр; 4 – насос; 5 – расходомер На установці протирального типу розчинення сухого продукту здійснюється шляхом його подачі разом з водою на сито, через яке суміш протирається лопатями з гумовими вкладишами. В установці мішалочного типу сухий порошок подається в робочий циліндр через воронку, в якій є сито для відділення великих грудочок молока. Вода поступає в циліндр через патрубок, розташований під воронкою. Обертанням валу з лопатями усередині циліндра проводиться перемішування суміші сухого продукту і води. Відновлене молоко з установок для розчинення відводиться відцентровим насосом. |

Для видалення з молока механічних домішок і осаду, що не розчинився, використовують сепаратори-молокоочисники. Решта операцій технологічного процесу виробництва пастеризованого молока з відновленого молока аналогічна пастеризованому молоку з натуральної сировини.

Для отримання відновленого молока стандартного складу розраховують кількість сухого цільного молока і води для його розчинення. Масу сухого цільного молока визначають по формулі:

С = 100 ·Н·Жм/ Р· Жсм

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.