Для підвищення термостійкості проводять регулювання сольової рівноваги шляхом внесення солей-стабілізаторів: цитратів або фосфатів калія і натрію. Наукові дослідження і виробничий досвід показали ефективність використовування комплексу солей, так звані букети солей-стабілізаторів. Кількість і вид солей-стабілізаторів визначають для кожної партії молока. Для цього в три колби місткістю по 250 мл наливають по 100 мл молока і додають водний розчин солі стабілізатора 10%-ний концентрації в кількості: в першу колбу - 0,1 мл; в другу - 0,2 мл; в третю - 0,3 мл. Суміш в колбах ретельно перемішують і визначають в них термостійкості по алкогольній пробі. Проба, що витримала додавання 75%-ного етилового спирту, з мінімальною концентрацією солей-стабілізаторів, використовується для даної партії молока. Масу солі-стабілізатора Мс, яку необхідно внести в партію досліджуваного молока, розраховують по формулі:

Мс = КМ/100

де К - масова частка солі-стабілізатора у відібраній пробі, % (0,01-0,03%);

М - маса молока, що направляється на стерилізацію, кг.

Розрахована маса солі (Мс) розчиняється в кип'яченій воді в співвідношенні 1:1, фільтрується і вноситься в молоко, яке перемішується протягом 15 хв. Розраховану кількість солі можна вносити як в сире нормалізоване молоко, так і безпосередньо перед стерилізацією, але не пізніше ніж за 30 мін до стерилізації.

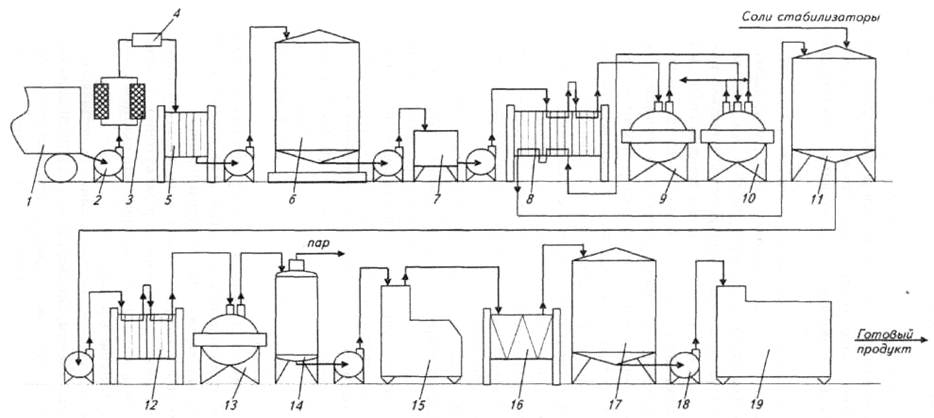

Технологічна схема в апаратурному оформленні виробництва стерилізованого молока одноступінчатим непрямим способом із застосуванням установки стерилізації Steriterm фірми Tetra-рак (Швеція) представлена на рис. 1.

Рис. 1. Апаратурно-технологічна схема виробництва стерилізованого молока одноступінчатою стерилізацією (непрямий нагрів)

1 – автомолцистерна; 2 – насос; 3 – фільтр; 4 – лічильник; 5 – пластинчастий охолоджувач; 6 – резервуар для проміжного зберігання; 7 – зрівняльний бачок; 8 – пластинчаста нагрівательно-охолоджувальна установка; 9 – сепаратор-молокоочисник; 10 – сепаратор-вершковідокремлювач з нормалізуючим пристроєм; 11 – резервуар для проміжного зберігання; 12 – пластинчастий нагрівач; 13 – сепаратор для видалення де стабілізаційного білка;14 – дезодоратор; 15 – гомогенізатор; 16 – пластинчаста стерилізаційно-охолоджувальна установка; 17 – асептичний резервуар для проміжного зберігання; 18 – асептичний насос; 19 - асептичний розфасовочний автомат

Нормалізоване по масовій частці жиру молоко подається в пластинчастий теплообмінник де нагрівається до температури близько 75 °С і подається в гомогенізатор, де гомогенізується при тиску 18…25 МПа залежно від жирності молока. Конструктивні особливості установок стерилізацій непрямого нагріву дозволяють здійснювати гомогенізацію перед стерилізацією, що дає можливість використовувати не асептичні гомогенізатори. При цьому для молока підвищеної жирності і вершків доцільно гомогенізацію проводити після стерилізації. Гомогенізоване молоко поступає в пластинчастий стерилізатор, де нагрівається до температури 137 °С, і подається в трубчастий витримувач, де витримується при цій температурі 4 с. Стерилізоване молоко подається на охолоджування в секцію регенерації пластинчастого теплообмінника, де охолоджується до 20 °С і далі прямує на лінію асептичної упаковки або в асептичний резервуар для проміжного резервування. Асептичні умови в лінії і резервуарі підтримуються за допомогою стерильного повітря і тиску (0,09±0,04) МПа.

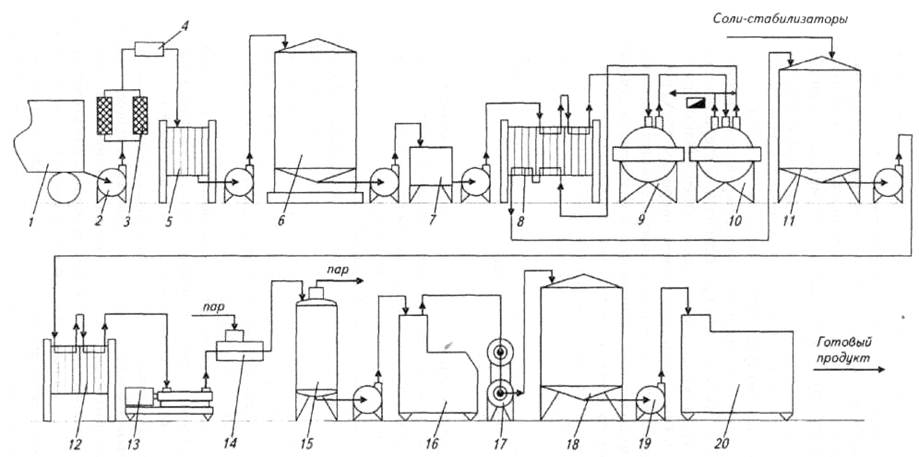

Особливості технологічного процесу виробництва стерилізованого молока одноступінчатим способом пароконтактним нагрівом представлені на рис. 2.

Рис. 2. Апаратурно-технологічна схема виробництва стерилізованого молока одноступінчатою стерилізацією (прямий нагрів)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.