На этих машинах производиться автоматическое управление процессами подготовки шликера, перекачки его в рабочий бак, поддержание заданных температур, давления и времени выдержки.

3.1.6 Предварительный обжиг

Из отлитых заготовок, имеющих в своем составе связку в количестве 12,5% органических пластификаторов, перед окончательным спеканием необходимо удалить введенную при литье связку. С этой целью производился предварительный обжиг заготовок в шамотных коробах и засыпке. В качестве засыпки использовался прокаленный глинозем марки Г00.

Обжиг проводился в камерной печи в несколько стадий подъема температуры:

1. от 0 оС до 600 оС, с подъемом температуры не более 20 оС в час,

2. от 600 оС до 1000 оС, с подъемом температуры не более 50 оС в час,

3. от 1000 оС до 1180 оС, с подъемом температуры не более 40 оС в час и последующей выдержкой не менее 3-х часов.

3.1.7 Окончательный обжиг

Окончательный обжиг заготовок является решающей операцией керамической технологии, так как именно в данной операции завершаются все физико – химические процессы образования керамического изделия. Даже незначительные отклонения в технологических режимах, как, например, завышение или занижение температуры, удлинение или сокращение срока пребывания изделия при высоких температурах, может значительно повлиять на структуре керамического материала, следовательно, и на его свойства как химические, так и физические.

Для окончательного обжига керамических заготовок использовалась газовая печь типа «Горн» (изготовленная на «Светлане»). Обжиг производился при температуре 1580 – 1600 оС (печь нагревалась до необходимой температуры в течение 30 часов) и выдержке 5 - 6 часов (заготовки остывали вместе с печью).

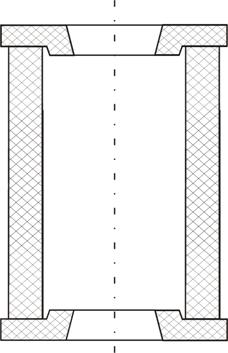

Так же при обжиге применялись две бомзы изготовленные из такого же состава, с зазором в 2 мм рисунок 16.

В следствии того что высота изделия составляет 300 мм, то именно после окончательного обжига выявлялось большое количество брака (выход годных изделий 10 % от всего объема), было принято решение изготавливать изолятор из двух равных частей с последующим их вакуумплотным соединением, при помощи металлизации и пайки.

Рисунок 16 – Совместный окончательный обжиг заготовки с использованием двух бомз.

3.1.8 Глазурование алюмооксидных керамических заготовок

Глазурование поверхности алюмооксидных керамических заготовок производилось с целью улучшения показателей электрических показателей.

Состав глазури и технологические параметры её нанесения являются know-how ЗАО «Светлана», поэтому в данной работе описывается очень коротко.

Для глазурование алюмооксидных керамических заготовок, прошедших отжиг без каких – либо дефектов, применялась высокотемпературная глазурь. Состав глазури приведен в таблице 17.

Так как в соответствии с технологической схемой процесс глазурования идет перед процессом металлизации, следовательно, температура вжигания глазури должна быть равной или большей температуре вжигания металлизации. Для выполнения этого условия был подобран необходимый состав глазури (который соответствует требованиям ТУ ОСТ 11027.029 Детали керамические металлизированные и неметаллизированные из массы ВК 94-1 и ВК 94-2).

Глазурь была нанесена на внешнюю поверхность заготовки, пульверизацией, краскопультом марки КР-10, затем вжигалась в печи типа «Горн», шлифовались торцы изделия, и снималась фаска.

Таблица 17 - Состав глазури.

|

Наименование материала |

Нормативная документация |

|

Песок кварцевый |

ГОСТ 22551 |

|

Глинозем |

СБ 10200.00050 |

|

Оксид магния |

ТУ 6-09-01-717-87 |

|

Изоамилацетат технический |

ТУ 9152-001-00333204-93 |

|

Биндер |

СБ 10200.00033-001 |

|

Ацетон технический |

ГОСТ 2768-84 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.