Лекція 6

Тема. Технологія кисломолочного сиру

План. 1. Технологія виробництва кисломолочного сиру з високим вмістом

сухих речовин.

2. Технологія виробництва кисломолочного сиру з рослинними

жирами

Зміст лекції

1. Стабільно зростаючий попит покупців на кисломолочний сир, а також високі технологічні показники процесів дозволяють виробникам молочної продукції забезпечувати рентабельне виробництво цієї групи продуктів.

Останніми роками спостерігається великий інтерес до виробництва сиру з високим вмістом сухих речовин (СР). З одного боку, це пояснюється тим, що кисломолочний сир, з вмістом СР порядку 35% є ідеальною сировиною для підготовки сирної суміші при виробництві сирних виробів. З другого боку, сир з високим вмістом СР по своїй структурі набагато ближче до традиційного сиру, ніж, наприклад, сир, який отримано термостатним методом (за допомогою термообробки сквашеного молока).

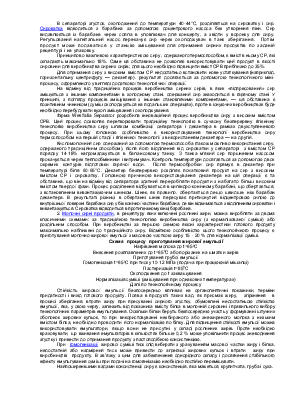

Технологічна схема отримання кисломолочного сиру термоспособом

Приймання молока

Очищення, зберігання

![]() Сепарування Зберігання

вершків

Сепарування Зберігання

вершків

Пастеризація

Сквашування

Термообробка сквашеного молока

![]() Попереднє охолодження

Попереднє охолодження

Сепарування м’якого сиру

![]() Змішування м’якого сиру і вершків

Змішування м’якого сиру і вершків

Охолодження

Упакування

Термін зберігання традиційного кисломолочного сиру в стандартних умовах (без заморожування) не перевищує 36 г, то сир з високим вмістом СР, виготовлений за допомогою повністю закритого процесу, що задовольняє сучасним вимогам асептики, можна берегти протягом 21 тижня.

Найкращою сировиною для виробництва кисломолочного сиру з високим вмістом СР є сир, одержаний термоспособом, який забезпечує найкращу якість і максимальний вихід сиру із знежиреного молока. При виробленні сиру термоспособом на відміну від стандартного способу використовуються принципово інші режими температурної обробки незбираного і сквашеного знежиреного молока. При цьому із знежиреного молока осідає і переходить в сир велика частина вилучених білків сироватки.

Незбиране молоко сепарується при температурі 50-55°С. Знежирене молоко поступає в теплообмінник, де нагрівається до 82-88°С і витримується 5-6 хв при цій температурі в пристрої теплової витримки. Конструкція теплообмінника повинна забезпечувати перепад температур не більш 2°С між теплоносієм і продуктом в кожній точці теплообмінника. Потім знежирене молоко охолоджується в теплообміннику до 28-30°С і подається в танк для квашення. Для квашення молока в цьому випадку слід використовувати такі заквашувальні культури, які залишаються активними навіть при нагріванні до 60°С. Приблизно через 1,5 г після внесення закваски в танк додається сичужний фермент. Через високу температуру пастеризації знежиреного молока руйнується частина кальцієвих перетинок, що приводить до інертності сичужного ферменту шляхом блокування ділянок дії ферменту. Тому при використовуванні термоспособу кількість сичужногоферменту, що додається, повинна бути на 20-50% вище в порівнянні із стандартним способом, тобто 1,0-1,5 см3 рідкі ферменти на 100 л молока при концентрації ферменту 1:10 000. Після цього необхідно добре перемішати молоко. Приблизно через 16 г досягається необхідне значення рН 4,5-4,55. Для того, щоб подача в сепаратора була рівномірною і гомогенною, одержаний згусток перемішують. З танка ферментації згусток відцентровим насосом перекачується в буферний (балансовий) танк, звідки через теплообмінник, пристрій теплової витримки і подвійний фільтр, що перемикається, подається в сепаратор для сиру. Температура термообробки згустку (сквашеного і згорнутого знежиреного молока) складає 60-64°С. Час витримки — 4-6 хв.

В сепараторі згусток, охолоджений до температури 40-44°С, розділяється на сироватку і сир. Сироватка відводиться з барабана за допомогою доцентрового насоса без утворення піни. Сир видавлюється із барабана через сопла в уловлювач для концерту, а звідти у воронку для сиру. Регульований нагнітальний насос перекачує сир через охолоджувач в танк зберігання. Потім продукт може подаватися у станцію змішування для отримання сирних продуктів по заданій рецептурі і на упаковку.

Принципово важливою характеристикою сиру, одержаного термоспособом, є вміст в ньому СР, які складають максимально 18%. Саме ця обставина не дозволяє використовувати цей продукт в якості сировини для виробництва сирних сирів; для цього необхідно підвищити вміст СРВ приблизно до 35%.

Для отримання сиру з високим вмістом СР недостатньо встановити нове устаткування (наприклад, горизонтальну центрифугу — декантер). результат досягається за допомогою технологічного міні-процесу,оформленого у вигляді додаткової технологічної операції.

На відміну від традиційних процесів виробництва сирних сирів, в яких «підпресований» сир змішується з іншими компонентами в холодному стані, одержаний сир знаходиться в гарячому стані У принципі, з погляду процесів змішування з іншими становлячими компонентами, — ця обставина є позитивним чинником (суміш охолоджується на подальших операціях), проте в існуючих виробництвах буде необхідно перебудувати вузол змішування і охолоджування.

Фірма Westfalia Separator розробила інноваційний процес виробництва сиру з високим вмістом СРВ. Цей процес дозволяє перетворювати традиційну технологію в сучасну безперервну гігієнічну технологію виробництва сиру шляхом комбінації сепаратора і декантера в рамках двухступеневого процесу. При цьому головною особливістю є використовування технології виробництва сиру термоспособом на першій стадії і гігієнічної технології з використанням декантера — на другій.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.