Большое значение в обеспечении надежности бурового инструмента имеет конструкция опоры долота и величина затрубного пространства, образованного стенками скважины и внешними поверхностями лап долота, которая в значительной степени определяет эффективность шламоудаления. Одним из существенных недостатков конусных шарошечных долот являются: низкая стойкость опор и незначительная величина затрубного пространства, не в полной мере обеспечивающая эффективную очистку скважины от бурового шлама. В этом отношении в положительную сторону выделяются некоторые конструкции одношарошечных долот, имеющих мощную опору и возможность создания затрубного пространства большой величины.

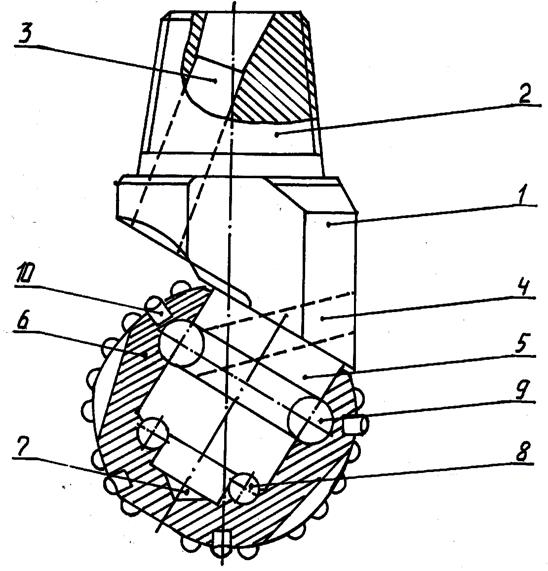

Известные одношарошечные долота со сферической шарошкой [11] имеют опору, расположенную к вертикальной оси под острым углом (рис.1.6). Их конструкции позволяют создавать высокие осевые нагрузки на долота, что обеспечивает повышение скорости бурения. Однако, эти долота являются неразборными. Так же, как и в конусном шарошечном долоте, при выходе из строя опоры и вооружения выбраковке подлежат все детали и узлы долота, в том числе пригодные к дальнейшей эксплуатации.

Рис. 1.6. Одношарошечное буровое долото со сферической шарошкой: 1 – корпус; 2 – ниппель; 3 – продувочный канал; 4 – канал для шарикового замка; 5 – цапфа; 6 – шарошка; 7 – подпятник; 8 – упорный шариковый подшипник; 9 - шариковый ряд замка; 10 – твердосплавный зубок

Кроме того, наличие лишь одной сферической шарошки может приводить к отклонению направления буримых скважин, особенно глубоких и в сложноструктурных породах, а наличие вязких, глинистых пород приводит к существенному снижению скорости бурения.

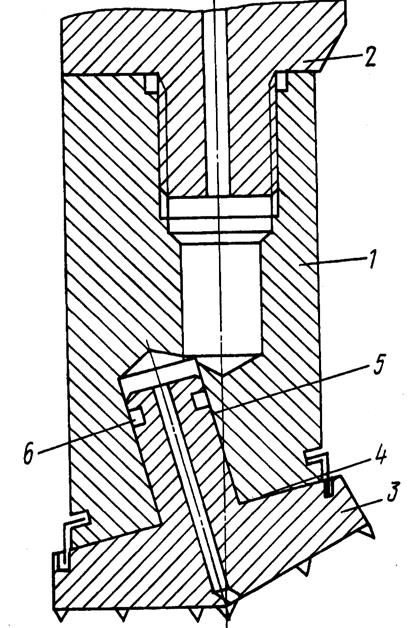

В определенной степени недостатки рассмотренных одношарошечных сферических долот позволяет избежать одношарошечное долото с конусной шарошкой [12]. При бурении корпус 1 долота (рис. 1.7), жестко соединенный с буровым ставом 2 и контактирующий по плоскости опоры 4 с конусной шарошкой 3, осевым усилием прижимает последнюю к забою образующими конуса, несущего вооружение. Вращающий корпус долота вращает одновременно и шарошку 3 с цапфой, которая вследствие разницы сил трения на плоскости опоры 4 и поверхности цапфы 5, с одной стороны, и сил трения на конической поверхности шарошки 3 с забоем, с другой сторны, поворачивается относительно оси цапфы 5, обкатываясь по забою скважины образующими конической поверхности. Ось цапфы шарошки описывает коническую поверхность с вершиной конуса по оси корпуса долота.

Рис. 1.7. Одношарошечное буровое долото с конусной шарошкой

Несмотря на заметные преимущества, одношарошечное долото с конусной шарошкой имеет ряд недостатков: во-первых, неразборность конструкции; во-вторых, интенсивный износ периферийных зубков и усложненные условия разрушения центральной части забоя скважины.

Таким образом, назрела необходимость принципиально изменить подход к конструкциям и технологии изготовления ШД для карьеров, т. е. создавать специализированные долота горнорудного назначения. Ряд таких долот разработан в ГУЦМиЗ на основе теоретических и экспериментальных исследований и опытных работ в промышленных условиях на карьерах России.

Основные принципы и новые технические решения, положенные в основу разработанных в ГУЦМиЗ специализированных ШД, заключаются в следующем.

1. Проектные значения стойкости долота, как основного показателя его надежности, принимаются по критерию минимальных затрат на бурение 1 м скважины, с учетом повышенных скоростей бурения и малых затрат времени на замену долота.

2. Долота выполняются разборными (вместо выпускаемых долот одноразового применения) с корпусом многократного использования, сроком службы до 20 - 40 тыс. м вместо 100 – 4000 м, а также со сменными породоразрушающими элементами, обеспечивающими формирование долота с разными значениями диаметра.

3. В корпусе долота возможно применять сменные шарошки (конусные или дисковые) с различным вооружением для широкого диапазона условий бурения.

4. Учитывая применение на карьерах низкооборотных силовых режимов бурения, опоры долот снабжаются подшипниками скольжения вместо многорядных подшипников качения. При этом опоры выполняются маслонаполненными, герметизированными с оригинальными замковыми соединениями и устройствами циркуляции смазки между трущимися поверхностями.

5. Конструкции деталей долота рассчитываются на поточное автоматизированное изготовление (штамповка, непрерывное литье и др.).

6. Проектирование специализированных долот с помощью компьютерных программ с учетом новых принципов их построения.

Возможность и целесообразность создания долотных корпусов многократного использования была проверена испытаниями разборных буровых долот диаметром 244,5 мм с зубчато-дисковыми шарошками при бурении песчаников и алевролитов на станке РД–10 в условиях карьера «Черногорский». После проходки одним сменным комплектом шарошек более 6 тыс. м скважин значительного износа корпуса не отмечено (полностью сохранилась окраска корпуса), и прогнозируемая стойкость корпуса составляет 20 – 40 тыс. м в зависимости от свойств горных пород.

Ключевое значение в создании специализированных ШД с высокой надежностью имеет нахождение наиболее эффективных конструктивных идей осуществления их разборности. Воплощение этих идей нашло отражение в конструктивных особенностях разборных специализированных долот, разработанных коллективом кафедры “Горные машины и комплексы” ГУЦМиЗ и представленных в следующих главах настоящей монографии.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.