Пламенное дожигание основано на способности некоторых токсичных компонентов догорать при высокой температуре л наличии свободного кислорода в газовой смеси. Для интенсивного течения реакции окисления альдегидов необходима температура не менее 550 °С, а оксида углерода и углеводородов - около 700 °С. Метод пламенного дожигания находит в настоящее время некоторое применение в системах нейтрализации газов карбюраторных двигателей, выпускаемых зарубежными фирмами. Дожигание оксида углерода и углеводородов осуществляется за счет тепла, выделяющегося при сгорании этих компонентов (в основном оксида углерода) в присутствии дополнительного кислорода.

При дожигании таким методом выхлопных газов дизельных двигателей необходимая температура поддерживается за счет сжигания дополнительного топлива в специальных горелках.

Основной недостаток пламенных дожигателей - весьма большой расход топлива (75-80% - расхода его двигателем). Кроме того, пламенные нейтрализаторы могут при нарушении работы горелки увеличивать суммарную токсичность выхлопа. Указанные причины не позволяют рекомендовать их для массового использования на дизельных автомобилях, в том числе и на карьерных.

Одним из основных средств, обеспечивающих эффективное снижение количества окиси углерода СО, углеводородов СnНm и окислов азота NOx , являются каталитические нейтрализаторы, которые позволяют без значительных изменений в конструкции двигателя существенно снизить токсичность отработавших газов.

Сущность процессов каталитической нейтрализации заключается во взаимодействии токсичных компонентов отработавших газов между собой или с избыточным кислородом, в результате чего вредные для окружающей среды и здоровья человека соединения переходят в нетоксичные. Основными итогами процессов являются окисление окиси углерода и углеводородов:

2СО + О2 = 2СО2

CnHm + (m + n/4) О2 = mCO2 + (n/2) H20

а также восстановление окиси азота продуктами неполного сгорания топлива, главным образом окисью углерода

2NO + 2СО = N2 + 2СО2.

Кроме того, между компонентами отработавших газов и кислородом может протекать целый ряд побочных реакций, в частности

СО + Н2О = СО2 + Н2;

5/2Н2 + NO = NH3 + Н2О;

NH3 + 5/4О2 = NO + 3/2Н2О;

H2 + NO = H2O+1/2N2;

Н2 + l/2O2 = Н2О

и некоторые другие.

При температурах до 1000°С реакции протекают в направлении формирования нетоксичных соединений, сопровождается большим изменением свободной энергии.

Однако при относительно невысоких температурах в выпускном тракте ДВС (300-800° С) скорость этих процессов невелика, и за время пребывания в системе выпуска состав газов изменяется незначительно. Для ускорения протекающих реакций используют катализаторы, которыми являются вещества, способные увеличивать скорость реакции, приводящей к получению желаемого продукта. При этом количество вещества катализатора остается неизменным.

Рассматривая нейтрализацию окислов азота на катализаторах, следует учитывать, что окись углерода и водород взаимодействуют с кислородом с более высокой скоростью, чем с окисью азота NО. Поэтому для сохранения в газовом потоке достаточного для нейтрализации окиси азота количества этих восстановителей состав отработавших газов, поступающих на катализатор, должен быть слабовосстановительным или близким к нейтральному.

Используя тонкую регулировку состава поступающих на катализатор газов по кислороду, можно добиться достаточно эффективной нейтрализации всех трех основных токсичных компонентов. На рис. 4 показан характер изменения степени превращения окиси углерода, углеводородов и окислов азота в зависимости от состава рабочей смеси. Из этих приведенных на рисунке 2 данных следует, что при изменении в рассматриваемом случае коэффициента избытка воздуха α в диапазоне 0,97-0,98 степень превращения для всех трех токсичных компонентов отработавших газов двигателя превышает 80%.

Рисунок 2- Зависимость степени превращения на катализаторе окиси углерода, углеводородов и окиси азота в отработавших газах ДВС от состава топливо- воздушной смеси.

Наиболее активным катализатором окисления является платина и ее соединения.

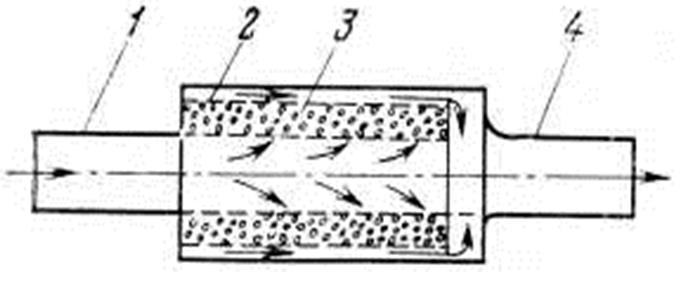

Рисунок 3 – Схема каталилического нейтрализатора с шариковым катализатором.

Все каталитические нейтрализаторы при значительном многообразии их конструкций можно разделить на два типа: работающие на шариковых (диаметром 3-5 мм) катализаторах и использующие катализаторы, нанесенные на профилированные стержни, сетки или другие поверхности в виде относительно тонких пленок. Одна из наиболее распространенных конструкций нейтрализаторов представлена на рисунке 3. Отработавшие газы от коллектора двигателя поступают через патрубок / во внутреннюю полость нейтрализатора и контактируют с катализатором, размещенным между перфорированными стенками 2 и 3. Газы после очистки выбрасываются в атмосферу через патрубок 4.

У стержневых каталитических нейтрализаторов активным элементом являются «оксикаты», представляющие собой набор керамических стержней обтекаемого профиля, покрытых пленкой (толщиной0,06-0,07 мм) платиносодержащего катализатора. По данным фирмы «Окси-Франс» (Франция), эффективная работа обеспечивается при температуре в зоне реакций не ниже 225 °С, а время прогрева после пуска до рабочего режима составляет 10-20 мин.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.