В конструкторской части ведется проектирование станка слешерного типа для раскроя готовых ламелей по длине. Этот станок встраивается в рассматриваемый технологический поток после пресса сращивания по длине.

3.1 Выбор и обоснование технических требований к детали

Технические требования к деталям из древесины зависят от многих факторов: применяемых материалов, оборудования, условий производства, назначения изделия и предъявляемых к нему эксплуатационных требований.

Проектируемый станок встраивается в линию сращивания по длине, а именно после пресса сращивания по длине. В настоящее время существует несколько нормативных документов, определяющих требования к качеству мебельных щитов из массивной древесины (ТУ 13Р-05789617-02-95).

Влажность древесины 6…8%. Качество склеивания оценивается пределом прочности при скалывании по клеевому слою (ГОСТ 15613.1-84), который должен быть не менее 4,0 МПа.

Технические условия ТУ ОП 13-0273675-220-93 на щиты деревянные клееные общего назначения, разработанные ЦНИИМОД, предусматривают следующие требования к делянкам: из пороков древесины в декоративных щитах допускаются только здоровые сросшиеся сучки диаметром не более 25 мм на пласти и не более 10 мм на кромке. Прочность зубчатых соединений на изгиб должна быть не менее 20 МПа.

Технические требования к размерам и форме деталей устанавливаются по таблицам и рекомендациям ГОСТ 7307-75.

Для брусков прямоугольного сечения столярно-строительных изделий рекомендуются следующие степени точности допусков формы и расположения поверхностей:

1) на допуск параллельности, перпендикулярности и наклона на сопрягаемые поверхности – 12-13, на несопрягаемые поверхности – 14-16;

2) на допуск плоскостности и прямолинейности на сопрягаемые поверхности – 12-13, на несопрягаемые поверхности – 14-15.

Так как получаемый торец детали является несопрягаемой неответственной поверхностью, то принимается 15 квалитет.

Перпендикулярность обработанной поверхности образца его боковым поверхностям при поперечной распиловке на круглопильных станках: допуск 0,5 мм на длине 100 мм.

Допустимая погрешность по длине заготовки 6 м: допуск 15,5 мм.

Допуск плоскостности и прямолинейности: 4 мм.

Технические требования к качеству поверхностей деталей устанавливаются по ГОСТ 7016-82, согласно которому в качестве критерия нормирования шероховатости поверхности древесных материалов используется одна из четырех характеристик: Rm max, Rm, Rz, Ra. Выбирается практически достижимая шероховатость поверхности детали при различных видах обработки. Назначается высота неровностей не более Rm max = 320 мкм.

3.2 Разработка технического задания на проектирование станка

3.2.1 Наименование и область применения

Станок слешерного типа для раскроя по длине заготовок брускового типа. Область применения – деревообрабатывающие предприятия по производству столярно – строительных изделий, мебели и других изделий из древесины. Станок должен быть использован в составе линии сращивания по длине или линии обработки брусковых деталей.

3.2.2 Цель и назначение разработки

Получение стабильного качества и точности обработки заготовок, повышение эксплуатационных качеств.

3.2.3 Источники разработки:

1) ГОСТ 25223-82 Оборудование деревообрабатывающее. Общие технические условия;

2) ГОСТ 12.2.026.0-93 Система стандартов безопасности труда. Оборудование деревообрабатывающее. Общие требования безопасности;

3) ГОСТ 9335-89 Оборудование деревообрабатывающее. Станки круглопильные для поперечной распиловки пиломатериалов. Основные параметры. Нормы точности.

3.2.4 Технические требования

Слешерный торцовочный агрегат представляет собой конструкцию проходного типа с расположением пильных инструментов в ряд поперек конвейера. Заготовка движется поперек на инструменты, предназначенные для ее раскроя.

Каждая пила смонтирована на отдельной каретке и располагается над конвейером. Каретки имеют возможность перемещения поперек конвейера по направляющим для настройки на размер отпиливаемой детали.

Конвейер станка доложен быть оборудован опорными элементами, поверхность которых является базой для обрабатываемых материалов.

Прижим заготовки к опорным элементам должен осуществляться прижимным органом скольжения в виде пружинящей пластины.

Все режущие инструменты должны быть оборудованы ограждениями – стружкоприемниками. Конструкция станка должна обеспечивать быструю переналадку на размер отпиливаемых деталей.

3.2.5 Требования к надежности

Срок службы станка до первого капитального ремонта должен быть при двухсменной работе не менее 5 лет, срок гарантии 18 мес. Система обслуживания и ремонта планово-предупредительная. Срок сохранения технологической точности должен быть не менее 3 лет при условии соблюдения потребителем правил эксплуатации.

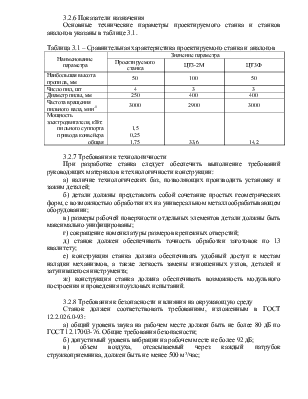

3.2.6 Показатели назначения

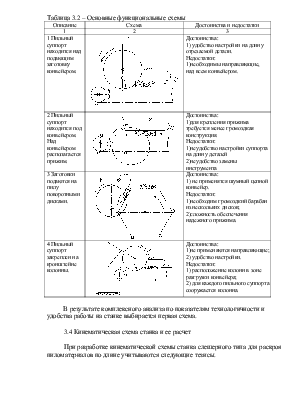

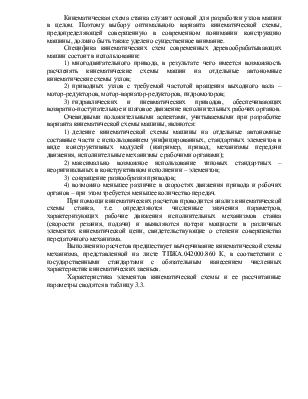

Основные технические параметры проектируемого станка и станков аналогов указаны в таблице 3.1.

Таблица 3.1 – Сравнительная характеристика проектируемого станка и аналогов

|

Наименование параметра |

Значение параметра |

||

|

Проектируемого станка |

ЦТ3-2М |

ЦТ3Ф |

|

|

Наибольшая высота пропила, мм |

50 |

100 |

50 |

|

Число пил, шт |

4 |

3 |

3 |

|

Диаметр пилы, мм |

250 |

400 |

400 |

|

Частота вращения пильного вала, мин-1 |

3000 |

2900 |

3000 |

|

Мощность электродвигателя, кВт: пильного суппорта привода конвейера общая |

1,5 0,25 1,75 |

33,6 |

14,2 |

3.2.7 Требования к технологичности

При разработке станка следует обеспечить выполнение требований руководящих материалов к технологичности конструкции:

а) наличие технологических баз, позволяющих производить установку и зажим деталей;

б) детали должны представлять собой сочетание простых геометрических форм, с возможностью обработки их на универсальном металлообрабатывающем оборудовании;

в) размеры рабочей поверхности отдельных элементов детали должны быть максимально унифицированы;

г) сокращение номенклатуры размеров крепежных отверстий;

д) станок должен обеспечивать точность обработки заготовок по 13 квалитету;

е) конструкция станка должна обеспечивать удобный доступ к местам наладки механизмов, а также легкость замены изношенных узлов, деталей и затупившегося инструмента;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.