8 Расчет припусков на обработку

Расчет припусков на обработку производится расчетно-аналитическим методом.

Рассчитываются припуски на обработку и промежуточные предельные размеры для поверхности Æ46r6. Технологический маршрут обработки данной поверхности состоит из двух переходов: чистового точения и шлифования.

Суммарное значение пространственных отклонений для заготовки, мкм,

DSК = Dк . l ,

где Dк – отклонение оси детали от прямолинейности, мкм/мм, Dк = 0,12.

l – длина заготовки, мм,

DSК = 0,12 . 560 = 68.

Величину пространственных отклонений на механических операциях, мм,

DSК = ky DSК

где ky - коэффициент уточнения формы на каждой операции.

D ток = 0,06 . 68 = 5,

D шл = 0,02 . 68 = 2.

Так как обтачивание и шлифование производится в центрах, то погрешность установки в радиальном направлении равна нулю. При этом она исключается из основной формулы для расчета минимального припуска.

Минимальный припуск на обработку вычисляют по формуле, мм,

2Z min = 2RZi-1 + 2h i-1 + 2D i-1

где RZi-1 – шероховатость на предыдущем переходе, мкм,

hi-1 – величина дефектного слоя на предыдущем переходе, мкм,

Минимальные значения припусков приведены в таблице 3.

Таблица 3 - Минимальные значения припусков

|

Переход |

Минимальное значение припуска 2Z min, мкм, |

|

Тонкое обтачивание |

2Z min = 2(25 + 30 + 5) = 120 |

|

Шлифование |

2Z min =2(125 + 150 + 68) = 686 |

Расчетный (чертежный) размер вычисляют, начиная с конечного, в данном случае чертежного, последовательным прибавлением расчетного минимального припуска каждого технологического перехода. Расчетные размеры приведены в таблице 4.

Таблица 4 - Расчетные размеры

|

Переход |

Расчетный размер, мм. |

|

Тонкое обтачивание |

46,034 + 0,23 = 46,154 |

|

Заготовка |

46,154+3,56=46,840 |

Наибольшие предельные размеры вычисляют прибавлением допуска к округленному наименьшему предельному размеру. Округление производят в сторону увеличения, до того же знака десятичной дроби, с каким дан допуск на размер для каждого технологического перехода. Предельные значения припусков, определяют: для максимального предельного значения припуска - как разность наибольших предельных размеров предшествующего и выполняемого переходов; для минимального предельного значения припуска - как разность наименьших предельных размеров предшествующего и выполняемого переходов.

Расчет предельных значений припусков приведен в таблице 5.

Таблица 5 - Предельные значения припусков

|

Операция |

Предельное значение припуска или размера , мм. |

||

|

Наибольшие предельные размеры |

Шлифование |

dmax 2 = 46,034 + 0,039 = 46,073 |

|

|

Тонкое обтачивание |

dmax 1 = 46,16 + 0,06 = 46,24 |

||

|

Заготовка |

dmax З = 46,9 + 0,1 = 47,0 |

||

|

Максимальные значения припуска |

Шлифование |

2Z max = 46,24 – 46,073 = 0,217 |

|

|

Тонкое обтачивание |

2Z max = 47,0 – 46,30 = 0,71 |

||

|

Минимальные значения припуска |

Шлифование |

2Z min = 46,16 - 46,034 = 0,126 |

|

|

Тонкое обтачивание |

2Z min = 46,9 - 46,16 = 0, 74 |

||

Общие припуски рассчитывают, суммируя промежуточные припуски.

Минимальный общий припуск, мкм,

Zo min = Z max + Z min,

Zo min = 740 +126 =826.

Максимальный припуск на обработку, мкм,

2Z max = dmax i+1 - dmax i ,

2Z max = 710 + 217 = 922.

Значения рассчитанных припусков и предельных размеров приведены в таблице 6.

Таблица 6. - Расчет припусков и предельных размеров на обработку поверхности Æ46r6.

|

Технологический переход обработки поверхности |

Элементы припуска, мкм |

Расчетный |

Допуск, мкм |

Предельный размер, MM |

Предельные значения припусков, мм |

|||||||

|

припуск, мкм |

минимальный размер, мм |

|||||||||||

|

Rz |

Т |

Р |

dmin |

dmax |

2Zmin |

2Zmax |

||||||

|

Заготовка |

125 |

150 |

68 |

--- |

46, 84 |

100 |

46,90 |

47,00 |

_ |

_ |

||

|

Точение |

25 |

30 |

5 |

686 |

46,154 |

62 |

46,16 |

46,29 |

0,74 |

0,71 |

||

|

Шлифование |

3,2 |

6 |

2 |

120 |

46,034 |

39 |

46,034 |

46,073 |

0,126 |

0,217 |

||

|

Предельные значения суммарного припуска. |

0, 866 |

0,927 |

||||||||||

Схема расположения припусков на обработку представлена на рисунке 3.

Рисунок 3. - Схема расположения припусков на обработку.

2 Определение загрузки и количества станков

При разработке данного технологического процесса, определяется марка и число станков на каждой операции, исходя из возможностей станка. Для фрезерно-центровальной операции выбирается станок марки МР73М. Для токарно-гидрокопировальной операции выбирается станок марки 1712. Для шпоночно-фрезерной операции выбирается станок марки 692Р-1. Для шлифовальной операции выбирается станок марки 3У133.

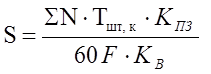

Расчетное количество оборудования, шт.,

,

,

где Кпз – коэффициент, учитывающий подготовительно-заключительное время;

Кв – коэффициент, выполнения норм времени;

Тшт,к – штучно-калькуляционное время.

Требуемое количество оборудования, шт.,

S` = Пу .S,

где Пу – условная производительность.

Коэффициент загрузки станка,

hз = S`/Sпр.

Sпр – принятое количество станков;

Определение загрузки станков и количества оборудования приведены в таблице 2.

Таблица 2 - Определение загрузки станков и потребного количества оборудования для операций механической обработки заготовки

|

Операция |

Тштк, мин |

S, шт |

Пу |

S /Пу |

Sпр |

ηз,% |

|

|

110 |

Фрезерно-центровальная |

0,206 |

0,300 |

1 |

0,300 |

1 |

30,0 |

|

120 |

Токарно-гидрокопировальная |

2,14 |

3,12 |

5 |

0,622 |

1 |

62,2 |

|

130 |

Токарно-гидрокопировальная |

1,275 |

1,85 |

5 |

0,370 |

1 |

37,0 |

|

140 |

Шпоночно-фрезерная |

0,68 |

0,988 |

1 |

0,988 |

1 |

98,8 |

|

150 |

Шлифовальная |

5,883 |

8,56 |

5 |

1,712 |

2 |

86,2 |

Как видно из таблицы 2 расчетное количество станков на большинстве операций близко к единице. Это значит, что разработанный технологический процесс оптимально нагружает оборудование в течение рабочей смены.

где G – масса одной заготовки, кг, G = 6,8;

Qз = 6,8*350000 = 2380000.

где q – масса одной детали, кг, q = 6,7;

Q = 6,7*350000 = 2345000.

Qотх = (6,8-6,7)*350000 = 35000.

Пропускная способность конвейера, кг,

Полученное значение свидетельствует, что конвейер обеспечивает необходимую пропускную способность для заданной массы обрабатываемых деталей, заготовок и отходов производства.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.