Неподвижные

не разбираемые соединения. Сварные соединения, заклепочные, клеевые,

развальцовкой, прессовые. Прессовые соединения осущ-ся посадкой с натягом для

неразборных деталей. Прочность создается и поддерживается силами упругой

деформации. Упругой деформацией растяжения в охв-м изделии. Прочность соединения

пропорционально натягу. Но при одном и том же натяге прочность зависит от

способа сопряжения материала, шероховатости поверхности, скорости запрессовки.

Сборка соединения с натягом м.б. продольной или поперечной, когда осущ-ся

нагрев охв-щей детали или охл-е охв-ой детали. При сборке под прессом

соединения перемещается друг относительно друга по продольной оси. На качество

опрессовки влияет наличие фаски, ![]() от (2-5) мм/с.

Если ↑

от (2-5) мм/с.

Если ↑![]() от (2-20)мм/с, то усилие снимается

распрессовки ↓ от 4 до 11%. Max усилие запрессовки:

от (2-20)мм/с, то усилие снимается

распрессовки ↓ от 4 до 11%. Max усилие запрессовки: ![]() p ─

давление на посадочной поверхности в Па, l,d –

длина и диаметр посадочной поверхности, f – коэффициент

трения. При поперечной сборке нагревают или охл-т детали до температуры при

которой обеспечивается О натяг или зазор при сопряжении детали. После сопряжения

происходит выравнивание и возникает натях. При тепл-ой сборке можно ↓ натяг по

сравнению с прессовой сборкой. Для получения зазора(δ-h) определяют

температуру охв-щей детали

p ─

давление на посадочной поверхности в Па, l,d –

длина и диаметр посадочной поверхности, f – коэффициент

трения. При поперечной сборке нагревают или охл-т детали до температуры при

которой обеспечивается О натяг или зазор при сопряжении детали. После сопряжения

происходит выравнивание и возникает натях. При тепл-ой сборке можно ↓ натяг по

сравнению с прессовой сборкой. Для получения зазора(δ-h) определяют

температуру охв-щей детали  Δ – максимальный

натяг, α1 – температурный коэффициент линейного расширения детали, t0 – температура помещения ,°С. Для сл. охлаждения

охв-ой детали:

Δ – максимальный

натяг, α1 – температурный коэффициент линейного расширения детали, t0 – температура помещения ,°С. Для сл. охлаждения

охв-ой детали:  α0 при отриц-х

темпера-х. Температура нагрева охв-щей детали ≤ 430°С, иначе изменение

структуры Ме. При охлаждение детали таких явлений не наблюдается, однако,

способ охлаж-я трудоемкий. Охват-ю деталь можно охладить: 1.сухим льдом,

α0 при отриц-х

темпера-х. Температура нагрева охв-щей детали ≤ 430°С, иначе изменение

структуры Ме. При охлаждение детали таких явлений не наблюдается, однако,

способ охлаж-я трудоемкий. Охват-ю деталь можно охладить: 1.сухим льдом, ![]() °С; 2.тв.двуаксидом С и спирт

°С; 2.тв.двуаксидом С и спирт ![]() ; 3. жидким кислородом

; 3. жидким кислородом ![]() °С; 4. жидким водородом

°С; 4. жидким водородом

![]() °С. В зависимости от вида

производства детали нагревают в масляных ваннах, электропечах. Самый

эффективный нагрев – инд-ый нагрев(↑

°С. В зависимости от вида

производства детали нагревают в масляных ваннах, электропечах. Самый

эффективный нагрев – инд-ый нагрев(↑![]() искл. появление

окалины).

искл. появление

окалины).

37. Сборка вращающихся соединений.

С помощью подшипников.

Различают типы подшипников в зависимости от констр.( подшипники скольжения и

качения). Подшипник качения внутреннее кольцо на вал с натягом, не снимается с

вала при ремонте. Перед установкой подшипника – они д.б. расконсервированы,

нагреты до температуры = (80-100) °С, промывают в мин. ваннах. В корзину

опускают в масленую ванну→ крючком → на вал. После установки устанавливают

консис-ю смазку № 158,158М состоит из мин. масла М – 20, стиориновые кислоты,

канифоль.

С помощью подшипников.

Различают типы подшипников в зависимости от констр.( подшипники скольжения и

качения). Подшипник качения внутреннее кольцо на вал с натягом, не снимается с

вала при ремонте. Перед установкой подшипника – они д.б. расконсервированы,

нагреты до температуры = (80-100) °С, промывают в мин. ваннах. В корзину

опускают в масленую ванну→ крючком → на вал. После установки устанавливают

консис-ю смазку № 158,158М состоит из мин. масла М – 20, стиориновые кислоты,

канифоль. ![]() °С, ЦИАТИМ – 221 из кальц.масла

°С, ЦИАТИМ – 221 из кальц.масла ![]() °С. К консистентным смазкам следующие

требования: 1)обладать хорошей смазывающей способностью, 2)тугоплавкостью,

3)влагостойкостью, 4)хорошей пластичностью и наименьшем сопротивлением

вращению. 5)сохранять свой физико-химические свойства при длительной работе.

6)иметь антикоррозийные свойства. Все консистентные смазки с температурой

меняют свою структуру: из-за использования жидких фракций, а также из-за

плохого уплотнения попадает воздух и пыль. Смазку нужно менять. Усилие

запрессовки подшипника

°С. К консистентным смазкам следующие

требования: 1)обладать хорошей смазывающей способностью, 2)тугоплавкостью,

3)влагостойкостью, 4)хорошей пластичностью и наименьшем сопротивлением

вращению. 5)сохранять свой физико-химические свойства при длительной работе.

6)иметь антикоррозийные свойства. Все консистентные смазки с температурой

меняют свою структуру: из-за использования жидких фракций, а также из-за

плохого уплотнения попадает воздух и пыль. Смазку нужно менять. Усилие

запрессовки подшипника

![]() факт-й натяг ↓ рассчитанного,

факт-й натяг ↓ рассчитанного, ![]() =0,8δ, E – модуль

упругости, Е=2,12*105 Па, B – ширина кольца подшипника, f –

коэффициент трения, f = 0,1 – 0,15 при напр-ке кольца, f =

0,15 – 0,25 снятии кольца.

=0,8δ, E – модуль

упругости, Е=2,12*105 Па, B – ширина кольца подшипника, f –

коэффициент трения, f = 0,1 – 0,15 при напр-ке кольца, f =

0,15 – 0,25 снятии кольца.

![]() d – нам.диаметр

внутреннего кольца, D – наружный диаметр. Роликовый подшипник перед сборкой

разбирают. Подшипник напрессовывают, т.о. чтобы усилие пресса передавалось на

ту обойму, которая напрессовывается.Принцип действия уплот-я на измен-ии вязкости

консистентной смазки. Под действием t ° консистентная смазка

вытекает. Смазкой заполняя заполняют на 2/3 обьема. Величина канавок зависит

от диаметра.

d – нам.диаметр

внутреннего кольца, D – наружный диаметр. Роликовый подшипник перед сборкой

разбирают. Подшипник напрессовывают, т.о. чтобы усилие пресса передавалось на

ту обойму, которая напрессовывается.Принцип действия уплот-я на измен-ии вязкости

консистентной смазки. Под действием t ° консистентная смазка

вытекает. Смазкой заполняя заполняют на 2/3 обьема. Величина канавок зависит

от диаметра.

|

dв |

e |

t |

r |

|

10-50 |

0.2 |

4.5 |

1.5 |

|

50-80 |

0.3 |

4.5 |

1.2 |

|

80-110 |

0.4 |

6.0 |

2 |

Основное требование нельзя

смешивать смазки. Подшипники неск.кл: Н – нормальный класс точности, П – повышенный,

В – высокий, А – асобый, С – сверхвысокий. Промышленные классы: ВП, АВ, СА.

Основное требование нельзя

смешивать смазки. Подшипники неск.кл: Н – нормальный класс точности, П – повышенный,

В – высокий, А – асобый, С – сверхвысокий. Промышленные классы: ВП, АВ, СА.

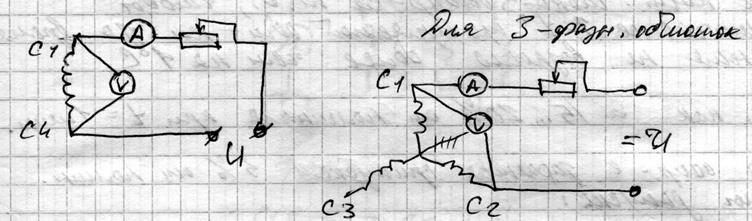

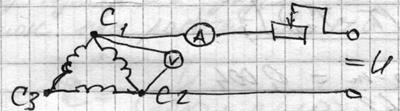

38. Способы измерения активных сопротивлений обмоток ЭМ постоянному току.

1. Метод вольтметра – амперметра.

2. Метод моста (Уинстона – 1- нарный, Томпсона - 2).

3. Омметром логометрической системы.

Обмотки д/б в практически хол. сост-и., и t различных частей об-к. не должна отличаться более, чем на 3 °С.

У неподвиж. об-к. измерения производятся на выводах, а у вращающихся – на коллекторе или к/к. При этом надо исключить переходное сопротивление контактов.

,

где r12 – сопр.

м/у. С1 и С2 и т.д.

,

где r12 – сопр.

м/у. С1 и С2 и т.д.

Если об-ка. соединена в D, то

Если об-ка. соединена в D, то

Если измеряются сопротивления r12, r23 и r31, и если они отличаются при Y <=2% и при D<=1,5%, то можно считать:

При Y  при

D

при

D  где

rи –

измеренное сопротивление.

где

rи –

измеренное сопротивление.

Сопротивление необходимо измерять трижды при различных

токах. Если сопротивление вольтметра отличается от измеряемого более, чем в 100

раз, то необходимо учесть внутреннее сопротивление прибора.

При измерении важно правильно выбрать значение постоянного тока. Оно выбирается таким образом, чтобы адиабатическое повышение температуры проверяемой обмотки за время измерения не возросло более, чем на 1 °С. Это составляет примерно 15 – 20 % от номинального тока при времени измерения 1 мин.

Обычно сопротивление задаётся с припуском 5% от номинального. Причины припуска:

1. Переменное сечение провода (в пределах допуска).

2. Провод при намотке вытягивается на 5 – 8%.

3. Погрешность числа витков при намотке.

Сопротивление провода зависит от температуры.

Необходимо пересчитать сопротивление на рабочую температуру ![]() , где α=0,004 для меди, α=0,0042 для

алюминия.

, где α=0,004 для меди, α=0,0042 для

алюминия.

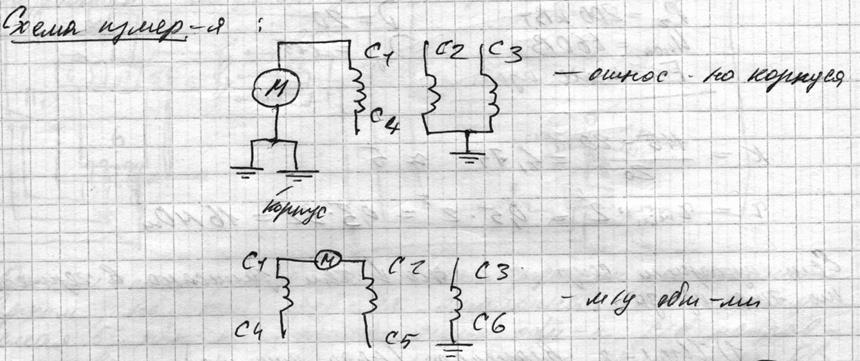

39. Измерение сопротивления изоляции. КЗ витков.

Измерения производятся относительно корпуса и между разными обмотками.

Мегомметр – маломощный высоковольтный генератор постоянного тока. Выпускаются на 500, 1000 и 2500 В. Если Uном < 500, то выбирается на 500 В.

В крупных ЭМ нужно учитывать значительную емкость

обмоток относительно земли. Применяются мегомметры с моторным приводом.

Измерение сопротивления изоляции проводится и в холодном и в горячем

состояниях. После измерений прибор следует разрядить, т.е. соединить с корпусом

ЭМ на 15 сек.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.