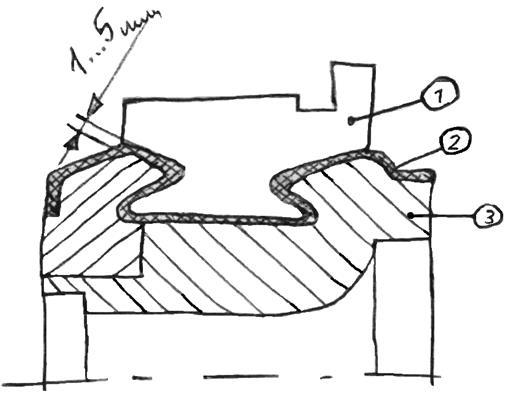

Они применяются в тяговых ЭМ большой мощности. Они разработаны в связи с тем, что коллекторы на пластинах имеют недостаток – плохо отводится тепло от пластмассы. Кроме того пластмасса АГ–4С имеет анизотропию волокон. Пластмассы к коллекторах испытывают растягивающие напряжения, которые могут превышать предел упругости. При пайке температура в месте пайки может отличаться на 80–120 ˚С от места удаленного от пайки. Это обстоятельство ведет к резкому изменению напряженно-деформированного состояния коллектора, что приводит к разрушению коллектора. Щелевой коллектор лишен этих недостатков.

В таком коллекторе пластмасса не испытывает растягивающих напряжений, она работает на сжатие. Пластмасса запрессовывается в узкую щель под давлением 100 МПа, что обеспечивает ее изотропность. Применяется пластмасса «Премикс». Коллектор получается надежным, простым в изготовлении, имеет хороший теплоотвод, ↑ жесткость несущих элементов.

29. Материалы для изготовления коллекторов.

Коллекторные пластины изготовляются из меди:

1 Твердотянутая электролитическая медь марки М1. Применяется в коллекторах ЭМ, работающих при температуре до 150 С длительно.

2 Сплав меди с серебром марки МСО1. Рекомендуется для ЭМ с рабочей t до 230˚С

3 Сплав меди с марганцем марки БрМг 0,2. Обладает средней термостабильностью, может применяться в ЭМ всех мощностей и классов изоляции.

4 Сплав медь+кадмий БрКд 1. Применяется в быстроходных ЭМ с изоляцией класса В,F,H. Но применение его ограничено из-за повышенного износа щеток. (при плотности тока более 15 А/м выгорает).

5 Медь вакуумной плавки с добавкой 0,25-0,4% циркония. Имеет повышенную прочность и жаростойкость (до 500 ˚С), при чём сохраняет хорошую проводимость, хорошо обрабатывается. Цирконий повышает термостабильность меди, но снижается износоу-стойчивость по сравнению с кадмием и серебром.

Пластины поставляются в виде профильной меди длиной 3 – 5 м.

Размер кратен 0,01, высота h – 0,5

Размер кратен 0,01, высота h – 0,5

Качество пластин проверяют с помощью шаблона.

Допуск на конус 0,05мм

Изоляция – миканит марок КФШ, КФГ, КФГС, КФА, КФП.

Расшифровка: К – комплексная ; Ф – смола флагопит ; Ш – шеллак; Г – глифталевая смола; С – специальный миканит;

Миканит изготавливается в виде пластин толщиной 0,4 – 1,5мм. Размер пластин 215*465мм.

Кроме миканита используют слюденит и слюдопласт – заменители миканита. Размеры пластин – 215 – 600, 400 – 650, толщина 0,5 – 1,2мм. Их применяют в ЭМ класса А,В.

Требования к изоляционным материалам

|

Характеристика |

миканит |

слюденит |

Слюдопласт |

|

Допустимое отклонение по толщине |

±0,04 |

±0,03 |

±0,04 |

|

Расслаиваемость,% |

Не >0,5 |

Не >4 |

Не >5 |

|

Суммарная усадка |

Не >10 |

Не >10 |

Не >7 |

|

Содержание смолы,% |

Не >4 |

5-9 |

Не >6 |

|

Средняя Эл. Прочность при 30˚С кВ/мм2 |

Не <18 |

Не <20 |

Не <20 |

Толщина пластины должна иметь как можно меньшие колебания.

Коллекторные слюденит и слюдопласт имеют преимущества:

1 Более эластичны и равномерны по толщине

2 Имеют пониженную усадку и расслаиваемость при резке и штамповке на полосы.

3 Значительно дешевле.

Недостаток: меньшая мех. прочность, чем у миканита

Наиболее технологичен слюдопласт.

Требования к коллекторам:

1 Монолитность конструкции

2 Способность сохранять форму в условиях переменных температур.

3 Равномерное, без перекосов расположение медных пластин и миканитовых прокладок по окружности

Биение коллектора 0,01 – 0,02мм.

30 Техпроцесс изготовления коллекторов

1. 1. Резка и штамповка пластин.

Полосы меди разрезаются на заготовки на фрезерных или спец. станках или штампуют на эксцентриковых штампах. При толщине до 10 мм лучше штамповать с допуском на токарную обработку. Комплект пластин, собранный из штампованных заготовок требует меньше времени на токарную обработку «ласточкиных хвостов»

2. 2. Правка пластин

Отдельные пластины кривизну, заусенцы и др. дефекты. Заусенцы отпиливают. Правка пластин производится на спец. рифленой плите. Канавки глубиной h=0,3мм расстачивают между канавками 5мм. Механизированная правка чаще производится, но имеет худшее качество. Ручная правка более трудоемкая, но имеет лучшее качество.

3. 3. Фрезерование шлицев.

Шлицы м. б. подрезаны в собранном коллекторе или отдельно в каждой пластине.

Ширина шлица д.б. больше диаметра провода на 0,25...0,3мм. После фрезерования шлицы покрываются оловом, не позднее чем через 2 часа после фрезерования. Время лужения – 1мин., флюс – канифоль, темп-ра припоя – 300 ˚С. Излишки припоя удаляют встряхиванием и ветошью. Торцевые поверхности пластин зачищают войлочным кругом.

4.

4. Сборка и обработка

коллектора.

4. Сборка и обработка

коллектора.

1) Сборка пластин в кольцо. осуществляется на спец. сборочном диске, который имеет прорези, куда вставляются миканитовые прокладки, а на выпуклости укладываются пластины петушками вниз.

![]() Пластины и миканитовые прокладки имеют допуск по

толщине. Это может вызвать неравномерность коллектора по диаметру. Поэтому для

крупных ЭМ вводят операцию калибровки, т.е. всё число коллекторных пластин

делится на несколько частей, которые укладываются стопками. Стопки сжимают и

раскладывают по возрастанию высоты h. Объединяют самую высокую и

самую низкую миканитовую стопку.

Пластины и миканитовые прокладки имеют допуск по

толщине. Это может вызвать неравномерность коллектора по диаметру. Поэтому для

крупных ЭМ вводят операцию калибровки, т.е. всё число коллекторных пластин

делится на несколько частей, которые укладываются стопками. Стопки сжимают и

раскладывают по возрастанию высоты h. Объединяют самую высокую и

самую низкую миканитовую стопку.

Разница между высотами сторон - ≤0,2мм. Если не так, то часть пластин заменяется.

5. Опрессовка пластин.

Собранные пластины опрессоваются на гидравлических прессах специальными прессовочными кольцами. Имеется набор из 2...3 колец с отличием по диаметру 0,2...0,5 мм. Такие кольца используются для коллекторов с диаметром до 60мм.

Опрессовка пакета пластин производится для придания коллектору цилиндрической формы и создания бокового давления между пластинами.

Время выдержки под давлением – не менее 1 минуты.

Сначала прессуют в холодном состоянии, при этом перекос прессовочного кольца не более 1мм, а отклонение не более 1/3 ширины пластины. После холодной прессовки комплект пластин нагревают до 160…170 ˚С и прессуют несколько раз до прекращения изменения внутреннего диаметра коллектора.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.