Все размеры в таблице 2 в миллиметрах.

![]() Методические указания к решению задачи №2

Методические указания к решению задачи №2

Общие понятия размерных цепей, понятие составляющих и замыкающих звеньев приведены в литературе /3, с. 382/. Примеры расчета размерных цепей в электрических машинах приведены в литературе /1, с.288/ и /4, с.284/.

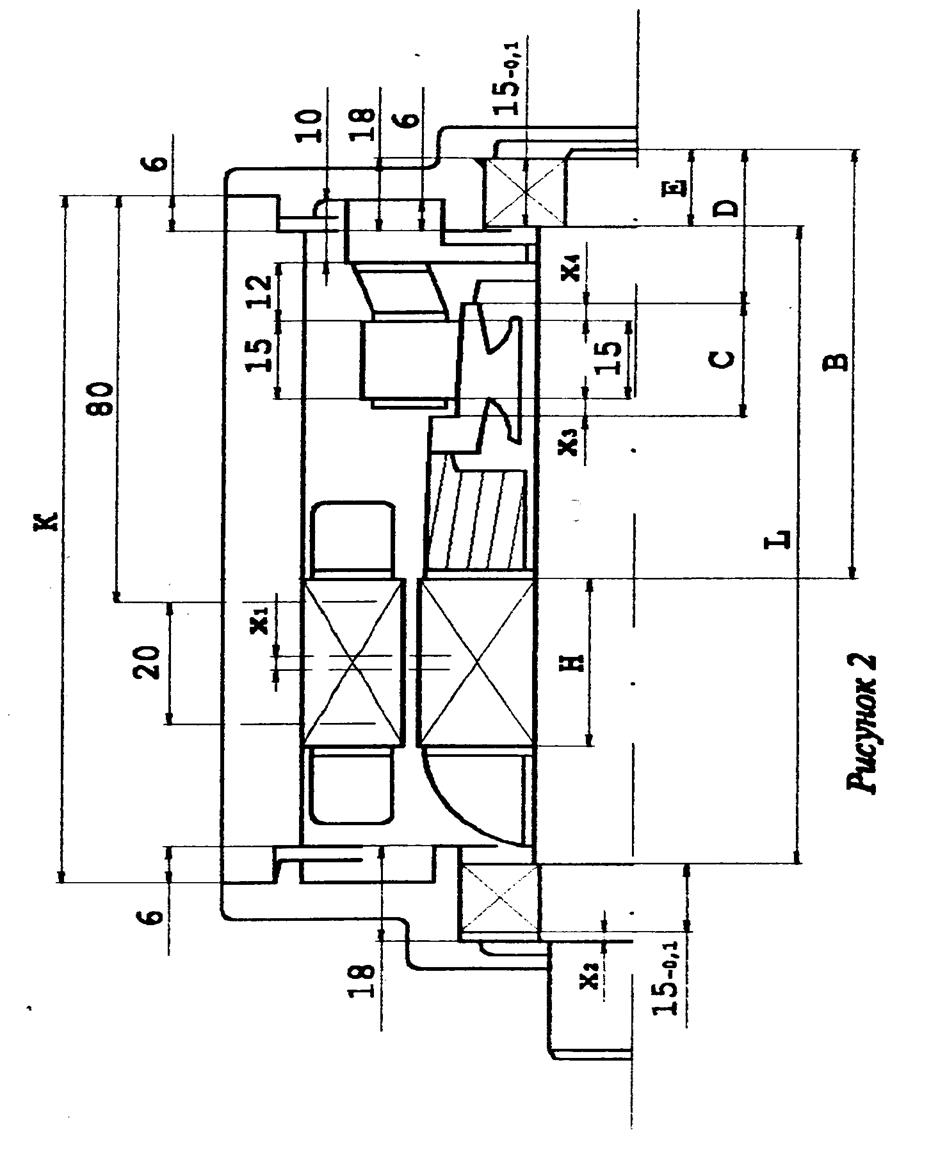

В задаче необходимо выполнить расчет четырех размерных цепей. Для этого выбрать и проставить допуски на все размеры на эскизе рисунка 2 согласно заданному варианту задания, а затем составить размерные цепи и на основании полученного значения замыкающего звена изменить один или несколько размеров по номинальному значению или изменить допуск на размер, чтобы выполнялись требования условий в пунктах (2-5).

Задача №3

Тема: Технология штамповочных работ

Конечная цель технологического расчета - определить необходимое количество прессов и штампов для выполнения заданной программы, а также рассчитать коэффициент использования электротехнической стали. Перед началом расчета рекомендуется прочитать всю методическую часть к отдельным пунктам расчетных заданий и представить себе порядок расчета.

Расчетное задание.

Исходя из заданной длины сердечников статора и ротора, геометрических размеров листа железа статора и ротора, а также заданной программы выпуска (таблица 3), рассчитать:

1. Усилие штамповки.

2. Коэффициент использования электротехнической стали.

3. Габариты штампа.

4. Необходимое количество прессов.

5. Необходимое количество штампов.

Кроме того, необходимо выбрать тип пресса.

К расчёту должны быть приложены эскизы и чертежи листа статора и ротора, дано описание работы автоматической штамповочной установки.

Пример изображения листов статора и ротора асинхронного двигателя приведен на рисунках 5 и 6.

Методические указания к решению задачи №3

К пункту 1. Определение усилия штамповки.

Принята технология штамповки статора и ротора на автоматической штамповочной установке четырехпозиционным штампом.

Штамповка осуществляется однорядная из ленты. Последовательность работы штампа следующая:

· при первом ударе вырубается отверстие под вал ротора со шпоночной канавкой, пазы ротора и четыре технологических отверстия по периметру диаметром 6 мм;

· при втором ударе штампа вырубается ротор по наружному диаметру и удаляется на провал, и предварительно вырубаются пазы статора (на стенках паза оставляется припуск шириной 1 мм);

· при третьем ударе вырубаются окончательно пазы статора, и зачищается внутренний диаметр статора (снимается слой металла, имеющий толщину, равную величине воздушного зазора).

· при четвертом ударе вырубается наружный диаметр статора, и лист удаляется на провал.

Периметр вырубки отверстия под вал, мм

,

,

Периметр вырубки пазов ротора (рисунок 5), мм

,

,

Периметр вырубки технологических отверстий, мм

,

,

Общий вырубаемый периметр за первый удар, мм

,

,

Периметр вырубки внешнего диаметра ротора при второй позиции, мм

,

,

Периметр предварительно вырубаемых пазов статора (рисунок 4), мм

,

,

Общий вырубаемый периметр за второй удар, мм

,

,

Периметр вырубки пазов статора на третьей позиции, мм

,

,

Периметр зачистки внутреннего диаметра статора, мм

,

,

где δ – величина воздушного зазора, ориентировочно можно взять 0,35 мм.

Общий вырубаемый периметр за третий удар, мм

,

,

Периметр вырубки наружного диаметра, вырубаемый за четвертый удар, мм

,

,

Определяем периметр вырубаемых контуров для каждого типа штампа на четырех позициях, мм

,

,

Расчетное усилие вырубки, кН

,

,

где p – периметр всех контуров вырубки, мм;

S – толщина листа, м;

S=0,35·10-3 м,

τср=0,86σв, сопротивление материала срезу, Па.

Для электротехнической стали 2013 разрушающее напряжение при разрыве по ГОСТ 21427.2-83 (30-45)∙108 Па.

Принимаем

Па.

Па.

Усилие сжатия буферного устройства для съемника, кН

,

,

Требуемое усилие штамповки, кН

,

,

где К – коэффициент, учитывающий влияние неравномерности материала, затупление режущих кромок штампа и другие факторы.

Обычно коэффициент ![]() .

.

Выбор пресса выполняют по требуемому условию штамповки по таблице ПЗ из приложения Г исходя из условия

,

,

где Pном – номинальное усилие пресса, кН.

К пункту 2.

Коэффициент использования стали, определяется отношением веса или площади детали к весу или площади заготовки,

где S1 - площадь листа статора и ротора, мм2;

S2 - площадь заготовки, мм2.

В данном случае заготовкой является лента. Ширину ленты принимаем с учетом наружного диаметра статора и перемычек. Боковые перемычки следует принять по 2 мм, а перемычки между деталями по 1,5 мм. Таким образом, лента будет на 4 мм шире диаметра статора. Толщина ленты S=0,35мм. Лента по ГОСТ 21427.2-83 изготавливается шириной 90, 95, 107, 123, 130, 138, 140, 150, 156, 160,170, 175, 187, 200, 215, 226, 233, 250, 260, 280, 290, 300, 322, 325, 360, 400, 445 мм.

К пункту 3.

Габариты штампа определяют следующим образом: ширина штампа больше наружного диаметра статора на 120 мм на сторону; длина штампа равна четырем диаметрам статора плюс по 120 мм на сторону и плюс три перемычки на 1-5 мм.

Зная усилие штамповки, выбирают по таблице 4 ПЗ Приложение Г ближайший по усилию пресс. При этом усилие пресса не должно быть меньше усилия штамповки. При выборе пресса необходимо учитывать следующее:

а) габариты штампа должны быть меньше, чем размер подштамповой плиты;

б) провальное окно должно быть велико, чтобы листы ротора и статора могли быть удалены через него на провал.

К пункту 4.

Сначала рассчитывают производительность одного пресса:

где Т - годовой фонд времени работы оборудования при двухсменной работе, принимаем Т=3725 ч;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.