На большинстве ковшовых погрузочно-транспортных машин используют четырехтактные дизельные двигатели с жидкостным или воздушным охлаждением. В дизельных двигателях в рабочие цилиндры поступает раздельно воздух и топливо, и образуемая смесь воспламеняется в результате повышения температуры при сильном сжатии. По сравнению с карбюраторными двигателями дизельные имеют более сложную конструкцию, но работают на более дешевом топливе, развивают большую мощность, обладают большим к. п. д., в отработавших газах дизельных двигателей содержится меньше вредных веществ.

Дизельные двигатели, установленные на погрузочно-транспортных машинах, выполнены с турбонаддувом, т. е. с впуском воздуха в цилиндры под давлением от турбокомпрессора, что позволяет увеличить мощность двигателя и снизить расход топлива.

В отработавших газах дизельного двигателя при номинальной его загрузке содержатся такие токсичные компоненты, как окись углерода (0,2%), окислы азота (0,2%), альдегиды (0,004 %), сернистый газ, а также пары масла и сажа. При работе двигателя вхолостую процентное содержание вредных компонентов в отработавших газах увеличивается в несколько раз.

Наиболее токсичными являются окись углерода, окислы азота и сернистый газ, другие вредные компоненты имеют неприятный запах, раздражающий слизистые оболочки носа и глаз. Снижение вредных компонентов в отработавших газах до требуемой нормы (окиси углерода до 0,08%, окислов азота до 0,05% и альдегидов до 0,001 %) достигается комплексом мероприятий: использованием нейтрализаторов, регулировкой топливной аппаратуры на оптимальный режим работы двигателя с минимумом газовыделения, подачей дополнительного количества воздуха в выработки, где работают погрузочно-транспортные машины.

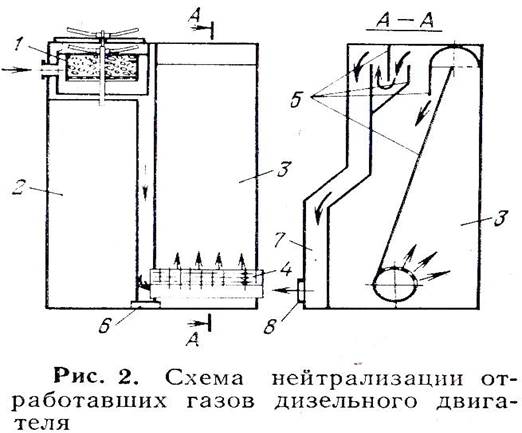

На погрузочно-транспортных машинах с дизельным двигателем применяют двухступенчатую газоочистку с использованием каталитического и жидкостного нейтрализаторов (рис.2).

Отработавшие газы из рабочих цилиндров через выпускной коллектор поступают в каталитический нейтрализатор 1, который представляет собой закрытый сетками стальной цилиндр, заполненный алюминоплатиновыми каталитическими элементами (шариками, цилиндрами). В каталитическом нейтрализаторе обеспечивается окисление (дожигание) окиси углерода, альдегидов и устранение неприятного запаха.

|

Из каталитического нейтрализатора отработавшие газы поступают в жидкостный нейтрализатор барботажного типа, представляющий собой сосуд, частично заполненный водой или раствором химреагентов и разделенный на сообщающиеся барботажный 2 и пополнительный 3 отсеки. Отработавшие газы поступают в коллектор 4 и через отверстия в нем попадают в барботажный отсек. При подъеме газов в верхнюю часть жидкостного нейтрализатора происходит нейтрализация водорастворимых вредных компонентов, улавливание сажи и снижение температуры отработавших газов. Каплеотбойные пластины 5, установленные на пути следования газов из барботажного отсека, обеспечивают отделение капелек воды, которая накапливается в пополнительном отсеке и через отверстие 6 перетекает в барботажный отсек. Через полость 7 и патрубок «5 отработавшие газы выходят в атмосферу.

Для дальнейшего снижения концентрации токсичных компонентов в рудничной атмосфере до санитарной нормы в выработки, в которых работают погрузочно-транспортные машины, подают свежий воздух по норме не менее 6,8 м3/мин на 1.кВт мощности дизельного двигателя.

Погрузочно-транспортные машины с дизельным двигателем оборудуют автоматической системой пожаротушения, обеспечивающей при превышении допустимой температуры подачу углекислоты или азотно-механической пены из специальных баллонов во всасывающий и выхлопной коллекторы двигателя, а также в зоны топливного бака, топливного насоса и турбокомпрессора.

Кроме пожаробезопасности на машинах, работающих в шахтах, опасных по газу или пыли, обеспечивается взрывобезопасность путем установки пакетной защиты (пламегасителей) на всосе и выхлопе.

Ввиду сложных условий эксплуатации и работы в рабочем и транспортном режимах с переменными погрузками на большинстве ковшовых погрузочно-транспортных машин применяют гидромеханическую трансмиссию, которая в зависимости от изменения сопротивления и нагрузки обеспечивает автоматическое изменение тягового усилия и плавное переключение передач без разрыва потока мощности. Гидромеханическая трансмиссия включает в себя гидротрансформатор, коробку перемены передач планетарного типа, а также главную передачу, дифференциал с полуосями и колесный редуктор на каждый ведущий мост. Обычно в погрузочно-транспортных машинах оба моста являются ведущими. Передний мост, снабженный самоблокирующим дифференциалом, крепится жестко к полураме машины. Самоблокирующий дифференциал в процессе черпания обеспечивает жесткую связь между колесами переднего моста при их одинаковой частоте вращения. Задний мост машины к соответствующей полураме крепится балансирно или жестко (при наличии горизонтального шарнира в соединении полурам). Одновременное взаимодействие всех колес машины с почвой выработки обеспечивается за счет качания балансирного моста или поворота полурам машины относительно горизонтального шарнира.

Большинство погрузочно-транспортных машин оборудуют камерными пневматическими шинами, благодаря которым обеспечивается амортизация динамических нагрузок в элементах машины в процессе работы. Каркас покрышки выполняют многослойным из капроновых или металлических кордовых нитей и усиливают промежуточным слоем (брекером), выполненным из проволочной сетки и служащим для повышения сопротивления пробою покрышки. Наружный резиновый слой покрышки - протектор изготовляют из износостойкой резины с крупной и глубокой нарезкой (рисунком), обеспечивающей надежное сцепление колеса с почвой выработки. Давление воздуха в камере принимают 0,5—0,8 МПа в зависимости от грузоподъемности машины.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.