1. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ МЕХАНИЗМА. ТРЕБОВАНИЯ К САУ ЭЛЕКТРОПРИВОДОМ.

В комплекс реверсивного стана горячей прокатки кроме рабочей клети входят: нагревательные колодцы, слитковозы, рольганги, поворотный стол, кантователь, рабочие рольганги, ножницы и другие механизмы, объединенные общей технологической линией. Прокатка происходит следующим образом: нагретый до температуры 1200—1250° С слиток из нагревательных колодцев или нагревательных печей транспортируют специальными тележками-слитковозами к приемному рольгангу, откуда посредством подводящего и удлинительного рольгангов доставляют на рабочий рольганг. Перед подачей слитка в клеть устанавливается с помощью нажимного устройства необходимый раствор валков, затем включается привод переднего рабочего рольганга и двигатель рабочих валков таким образом, чтобы в момент входа металла в валки их скорость соответствовала нормальным условиям захвата. Как правило, эта скорость ниже скорости прокатки, поэтому после захвата металла происходит дальнейшее увеличение скорости валков, и двигатель в это время преодолевает момент статического сопротивления и инерцию движущихся масс.

В конце пропуска двигатель включается на торможение с таким расчетом, чтобы скорость выброса металла из валков не была слишком большой, и слиток не уходил далеко от рабочей клети. После выхода слитка из валков включается нажимное устройство для получения нужного раствора валков, затем двигатель включается в обратном направлении для последующего пропуска. Для уменьшения времени паузы необходимо, чтобы перемещение нажимного устройства и реверс рольгангов и рабочих валков производился одновременно и за минимальное время. После второго, четвертого и других четных пропусков заготовка попадает на передний рабочий рольганг и здесь, если это необходимо, она кантуется на 90° при помощи кантователя или перемещается в нужный калибр с помощью линеек манипулятора. Общее количество пропусков при прокатке одного слитка (3—19), оно колеблется в зависимости от стана и размеров заготовки. После окончания прокатки металл транспортным рольгангом подается к ножницам, где отрезаются имеющие неправильную форму передний и задний концы проката, и осуществляется порез его на мерные длины.

Таким образом, для транспортирования прокатываемого металла к прокатному стану, подачи металла в валки, приема его из валков и передвижения к вспомогательным машинам (ножницам, пилам, правильным машинам и т. д.) служат рольганги. Рабочими называют рольганги,

расположенные непосредственно у рабочей клети стана и служащие для

подачи прокатываемого металла в валки и приема его из валков.

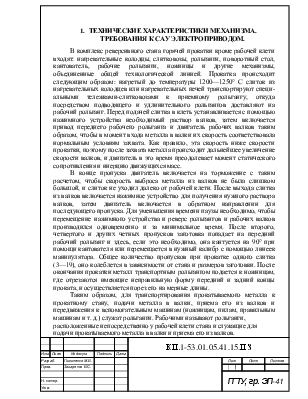

На рисунке 1.1 показана схема расположения рольгангов.

Рис 1.1 Схема расположения рольгангов.

где: 1 – транспортный рольганг, 2 – рабочий рольганг, 3 – рабочая клеть стана.

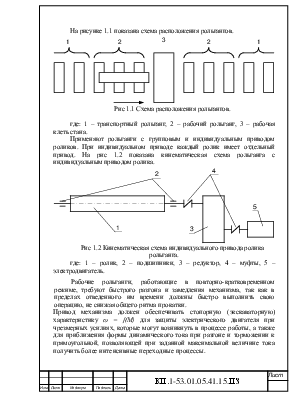

Применяют рольганги с групповым и индивидуальным приводом роликов. При индивидуальном приводе каждый ролик имеет отдельный привод. На рис 1.2 показана кинематическая схема рольганга с индивидуальным приводом ролика.

Рис 1.2 Кинематическая схема индивидуального привода ролика рольганга.

где: 1 – ролик, 2 – подшипники, 3 – редуктор, 4 – муфты, 5 – электродвигатель.

Рабочие рольганги, работающие в повторно-кратковременном режиме, требуют быстрого разгона и замедления механизма, так как в пределах отведенного им времени должны быстро выполнить свою операцию, не снижая общего ритма прокатки.

Привод механизма должен обеспечивать стопорную (экскаваторную) характеристику ω = f(М) для защиты электрического двигателя при чрезмерных усилиях, которые могут возникнуть в процессе работы, а также для приближения формы динамического тока при разгоне и торможении к прямоугольной, позволяющей при заданной максимальной величине тока получить более интенсивные переходные процессы.

2. ВЫБОР СИСТЕМЫ ЭЛЕКТРОПРИВОДА И ТИПОРАЗМЕРА ЭЛЕКТРОДВИГАТЕЛЯ

Проанализировав требования предъявляемые к механизму подберём систему электропривода которая позволит наиболее дешево и надежно обеспечить эти требования.

Рассмотрим ряд систем:

Асинхронный двигатель с фазным ротором, со ступенчатым регулированием добавочным сопротивлением. Это система проста, надежна в эксплуатации и обслуживании, а потому дешевая. Но данная система не обеспечивает необходимый диапазон регулирования скорости. Диапазон регулирования данной системы – 3-5, при необходимом 6. Таким же недостатком обладают следующие системы: двигатель постоянного тока последовательного возбуждения с реостатным регулированием, тиристорный преобразователь – асинхронный двигатель .Рассмотрим систему «тиристорный преобразователь - двигатель». Такая система позволяет получить глубокий диапазон регулирования скорости с достаточной точностью и применяется для электроприводов различной мощности. Она обладает высоким КПД и позволяет получить плавное протекание переходных процессов. Выберем эту систему, так как она удовлетворяет требованиям по диапазону регулирования и точности.

Выбор электродвигателя осуществляется по номинальной мощности и частоте вращения. Номинальная мощность и скорость вращения должны превышать заданные. При необходимости надо пересчитать мощность к номинальной продолжительности включения. При значительном отличии заданной и номинальной частоты вращения необходимо завышать мощность двигателя. При этом требуемая мощность пересчитывается через требуемый момент и номинальную частоту вращения.

При выборе необходимо учитывать вид рабочей машины. Для рабочих машин металлургического производства необходимо выбирать двигатели серии Д.

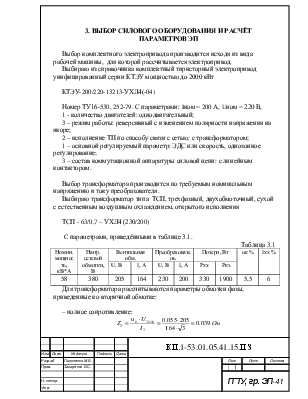

Выбираем двигатель Д812 тихоходного исполнения с параллельным возбуждением. Параметры двигателя представлены в таблице 2.1.

UН = 220 В

PН = 47 кВт

IН = 192 А

nН = 565 об/мин

Таблица 2.1

|

Число активных проводников якоря N |

Число парал. ветвей якоря 2а |

Сопр. якоря и добавочн. полюсов, Ом |

Число витков на полюс параллельной обмотки |

Сопр. парал. обмотки, Ом |

Ток парал. обмотки, А |

Число витков на полюс стабилизирующей обмотки |

Магнитный поток на полюс, 10-2 Вб |

|

210 |

2 |

0,023 |

1350 |

34 |

5.3 |

1 |

5.71 |

Недостающие параметры рассчитаем по следующим формулам:

– индуктивность якоря

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.