В качестве термоэлектродов использовали термопары из вольфрамрени-евой проволоки (ВР-5/20) диаметром 0,5 мм. Данные термопары имеют стабильную характеристику, высокие значения термоэдс в области высоких температур (23 мВ при 1500 °С) и сравнительно высокие при низких температурах (12...14 мВ при 800...900 °С), что позволяет точно измерять температуру в корке заготовки в период затвердевания, а также при охлаждении ее после затвердевания. Для защиты

рабочих слоев термопар использована корундовая засыпка, обладающая высокой жесткостью в расплавленной стали. Предварительный нагрев блока термопар до 800...1000 °С и защита металлическим чехлом позволяют смягчить тепловой удар при погружении в сталь. Для изоляции металлических частей блока от расплава и повышения жесткости конструкции на наружную поверхность корпуса блока наносилась огнеупорная обмазка, армированная стальной проволокой.

Так как МНЛЗ радиального типа, был использован гибкий термоблок. В качестве вторичного прибора применен трехка-нальный самопишущий потенциометр SE-460 при градуировке 10...25 мВ (730... 1630 °С).

Низкая тепловая инерционность примененного термодатчика [22] исключает возможность «проскочить» интервал кристаллизации ti — Ts.

Исследовано изменение температуры в различных точках сечения непрерывнолитых заготовок из углеродистых и легированных сталей в процессе затвердевания и охлаждения. Результаты исследований приведены в работах [1, 2, 21].

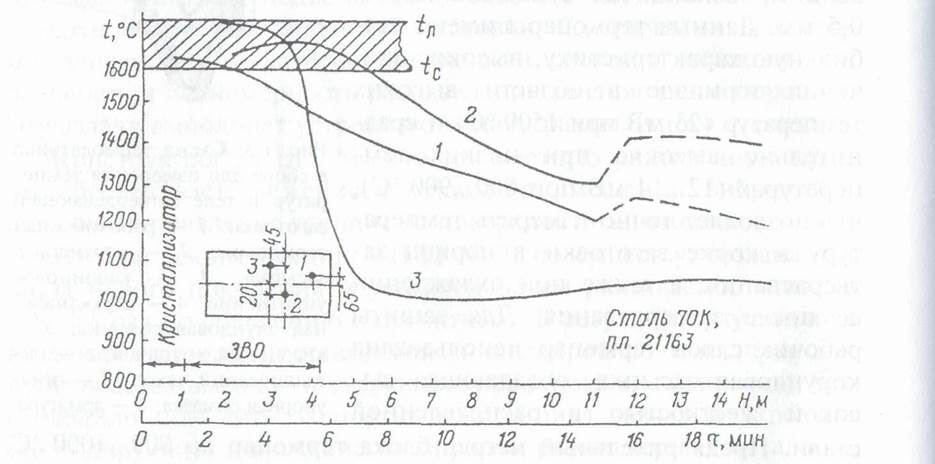

В качестве примера на рис.4 показана динамика температур в следующих точках сечения непрерывнолитой заготовки из стали 70 К: середина промежуточной зоны (точка /), центр (точка 2), вблизи середины широкой грани (точка 3). Сечение заготовки 250x300 мм. Обращает на себя внимание характер изменения температур в точках 2 и 3: значительная турбулентность расплава в кристаллизаторе и конвективные потоки на протяжении первой половины зоны вторичного охлаждения (ЗВО) определили примерное равенство температур в точках 2 и 3. В дальнейшем до конца зоны вторичного охлаждения происходит резкое снижение температуры в точке 3, после чего она стабилизируется в диапазоне 1150...1250 °С.

Рис. 4 Изменение температуры в процессе затвердевания и охлаждения непрерывнолитой заготовки сечением 250x300 мм, скорость разливки 0,72 м/мин

Монотонное снижение температур в точках 1 и 2 соответственно до 1300 и 1400 °С на уровне 10,5 м технологической длины МНЛЗ сменяется их резким разогревом на 40 и 100 °С. Несколько меньшее повышение температуры зафиксировала термопара в точке 3. Разогрев, по-видимому, объясняется возможным разрушением дендритного моста и поступлением на этот уровень маточного расплава с большим теплосодержанием.

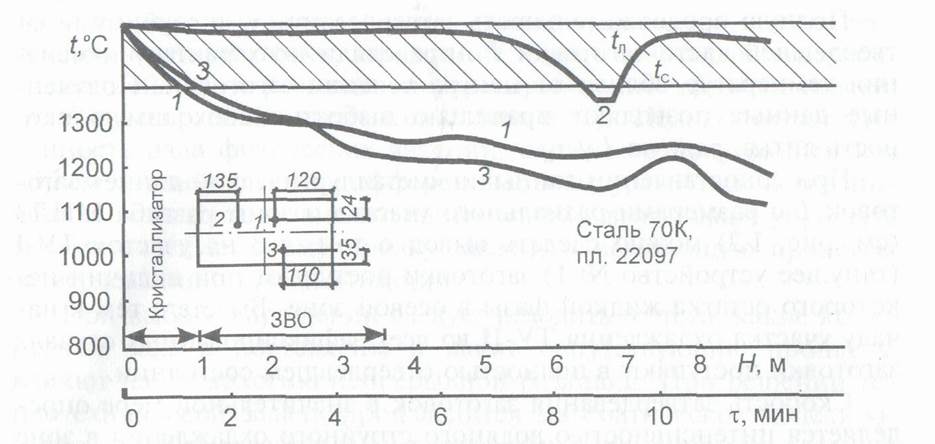

На рис.5 представлены опытные температурные кривые, характеризующие затвердевание кордовой стали, при этом измерения производились в других точках сечения по сравнению с рис. 4

Рис 5. Изменение температуры в процессе затвердевания и охлаждения непрерывнолитой заготовки сечением 250x300 мм кордовой стали 70К, скорость разливки 0,78 м/мин

Характер изменения температур в точках / и 3 свидетельствует о примерном равенстве интенсивности охлаждения большого и малого радиусов заготовки. При этом на всем протяжении эксперимента значения температуры в точках 1 и 3 стабилизировались в диапазоне 1200...1300 °С. Анализ температурной кривой 2 показывает, что уже на отметке 7 м технологической оси машины произошло смыкание «дендритного моста», который, как и в предыдущем случае, разрушился. В дальнейшем, по-видимому, процесс затвердевания принимает объемный характер.

В работах [21, 23, 24] приведены результаты промышленных экспериментов по термометрированию непрерывнолитых заготовок различного сечения кордовых марок сталей 70...80 К в процессе затвердевания и охлаждения на МНЛЗ № 3. Условия проведения экспериментов и полученные данные приведены в табл.1

Таблица 1. Условия проведения и результаты экспериментов

|

Темпера- |

Расход |

Расход |

||||||

|

Номер |

Марка |

Размеры |

тура стали |

Скорость |

воды пер- |

воды вто- |

||

|

опыта |

стали |

заготовки, |

в пром- |

разливки, |

вичного |

ричного |

Тк, МИН |

I. м |

|

мм |

ковше, °С |

м/мин |

охлажде- |

охлажде- |

||||

|

ния, л/мин |

ния, л/мин |

|||||||

|

1 |

70К |

250x300 |

1510 |

0,63 |

1650 |

91 |

25,1 |

15,8 |

|

2 |

70К |

300x400 |

1520 |

0,58 |

1700 |

95 |

35,1 |

20,1 |

|

3 |

75К |

250x300 |

1520 |

0,70 |

1680 |

90 |

25,2 |

17,6 |

|

4 |

80К |

250x300 |

1500 |

0,78 |

1620 |

90 |

22,5 |

17,6 |

|

5 |

80К |

250x300 |

1515 |

0,67 |

1645 |

92 |

23,3 |

15,6 |

Полную продолжительность затвердевания тк и глубину незатвердевшей части заготовки L определяли по характеру изменения температур вблизи от центра сечения заготовки. Полученные данные позволяют правильно выбрать необходимую скорость литья, равную L / тк.

При сопоставлении данных о «металлургической длине» заготовок L с размерами радиального участка и зоны разгиба МНЛЗ (см. рис.2) можно сделать вывод о том, что на участок ТУ-1 (тянущее устройство № 1) заготовки поступают при наличии некоторого остатка жидкой фазы в осевой зоне. Вместе с тем к началу участка охлаждения ТУ-II во всех зафиксированных случаях заготовки поступают в полностью отвердевшем состоянии.

Скорость затвердевания заготовок в значительной мере определяется интенсивностью водяного струйного охлаждения в зоне вторичного охлаждения. Для того чтобы определить необходимый расход воды в зонах вторичного охлаждения, необходимо знать зависимость коэффициента теплоотдачи на поверхности заготовок от расхода воды охлаждающих водяных форсунок. Указанная зависимость определяется для каждого типа МНЛЗ на основании сопоставления сведений о температурном поле заготовок с расходными данными форсунок на отдельных участках ЗВО. Определение температурного поля непрерывнолитых заготовок осуществляется на основе соответствующей задачи теплопроводности для затвердевающих заготовок с учетом их химического состава, размеров поперечного сечения и условий внешнего охлаждения на различных участках МНЛЗ.

Анализ проведенных экспериментов показал, что в целом получена реальная картина затвердевания и охлаждения иепре-рывнолитых заготовок, а также условий формирования слитка при непрерывном литье (продолжительность затвердевания, глубина металлической ванны, ширина двухфазной зоны, локальное переохлаждение отдельных участков заготовок).

Данные термометрического анализа являются исходным материалом для математического анализа процессов затвердевания и охлаждения непрерывнолитых заготовок с целью прогнозирования рациональных режимов непрерывного литья.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.