|

Показания эталонного

расходомера, |

Показания расходомера при заданных температурах,

|

||||||||||||||||||||||||||||||||

|

-5 |

+20 |

+40 |

+80 |

||||||||||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

Абс.погр |

СКО |

1 |

2 |

3 |

4 |

5 |

6 |

Абс.погр |

СКО |

1 |

2 |

3 |

4 |

5 |

6 |

Абс.погр |

СКО |

1 |

2 |

3 |

4 |

5 |

6 |

Абс.погр |

С К О |

||

|

50 |

|||||||||||||||||||||||||||||||||

|

100 |

|||||||||||||||||||||||||||||||||

|

150 |

|||||||||||||||||||||||||||||||||

|

200 |

|||||||||||||||||||||||||||||||||

|

250 |

|||||||||||||||||||||||||||||||||

|

300 |

|||||||||||||||||||||||||||||||||

|

350 |

|||||||||||||||||||||||||||||||||

|

400 |

|||||||||||||||||||||||||||||||||

|

450 |

|||||||||||||||||||||||||||||||||

|

500 |

|||||||||||||||||||||||||||||||||

6.4.3 Заключение о прохождении контроля изделия:

– заполнить протокол о прохождении контроля;

– выключить климатическую камеру тепла, холода и влажности ″Фейтрон″ типа 3101;

– отсоединить и выключить ЭВМ

– разобрать установку;

– привести в порядок рабочее место.

6.5 Определение нормы времени каждого перехода

Таблица 6.5.1 Определение Топ для каждого перехода

|

№ перехода |

Название перехода |

T, мин |

|

1. |

Подготовка |

|

|

1.1 |

Собрать установку согласно рис 3.4. |

20 |

|

2. |

Контроль |

|

|

2.1 |

Проверить внешний вид собранной установки |

10 |

|

2.2 |

Включить в сеть климатическую камеру тепла, холода и влажности ″Фейтрон″ типа 3101 и дать прогреться |

5 |

|

2.3 |

Настроить приборы: климатическую камеру тепла, холода и влажности ″Фейтрон″ типа 3101, цифровой измеритель порционного расхода жидкости, трубопоршневую установку для задания порций расхода жидкости |

5 |

|

2.4 |

Подключить к установке ЭВМ |

10 |

|

2.5 |

Поместить измеритель расхода в камеру тепла и холода |

5 |

|

2.6 |

Установить значение температуры |

2 |

|

2.7 |

Выдержать при этой температуре |

30 |

|

2.8 |

С помощью трубопоршневой установки произвести измерения в 10 точках диапазона измерения расхода, считать данные с табло и занести значения в таблицу |

10 |

|

2.9 |

Установить другое значение температуры |

5 |

|

2.10 |

Выдержать при этой температуре |

30 |

|

2.11 |

Снять показания расходомера |

5 |

|

2.12 |

Вынуть измеритель расхода из камеры |

3 |

|

2.13 |

Произвести контроль температурной погрешности |

15 |

|

3. |

Заключение |

10 |

|

3.1 |

Заполнить протокол |

3 |

|

3.2 |

Выключить все приборы |

5 |

|

3.3 |

Разобрать установку |

15 |

|

3.4 |

Привести в порядок рабочее место |

5 |

|

Топ ав =193 |

Определение операции по трудоёмкости в зависимости от числа изделий.

Для расчета нам необходимы исходные данные:

Топ ав.= 193 мин; Топ р.= 265 мин.

;

;

Тшт.р= =265·1,2·(1+(7,6+5)/100)=318,12

(мин.);

=265·1,2·(1+(7,6+5)/100)=318,12

(мин.);

Тшт.ав= =193·1,2·(1+(7,6+5)/100)=260,78

(мин.);

=193·1,2·(1+(7,6+5)/100)=260,78

(мин.);

где К – поправочный коэффициент, учитывающий группу

сложности и вид производства; для средней группы сложности и серийного

производства

К = 1,2;

К1 – подготовительно-заключительное время,

время обслуживания рабочего места, и личные потребности, процент от

оперативного времени,

К1 = 7,6;

К2 – время на отдых, процент от оперативного времени, К2 = 5.

Определим подготовительно-заключительное время Тпз по нормативам:

Тпз.р= k1·Топ.р·n=0,025·318,12=7,953 (мин.)

Тпз.ав=k1·Топ.ав·n+k2=0,025·260,78+240=246,51 (мин.)

k1– подготовительно - заключительное время на партию изделий, процент от оперативного времени;

k1=0,025;

k2– время на разработку программного обеспечения и настройки ЭВМ;

k2=240.

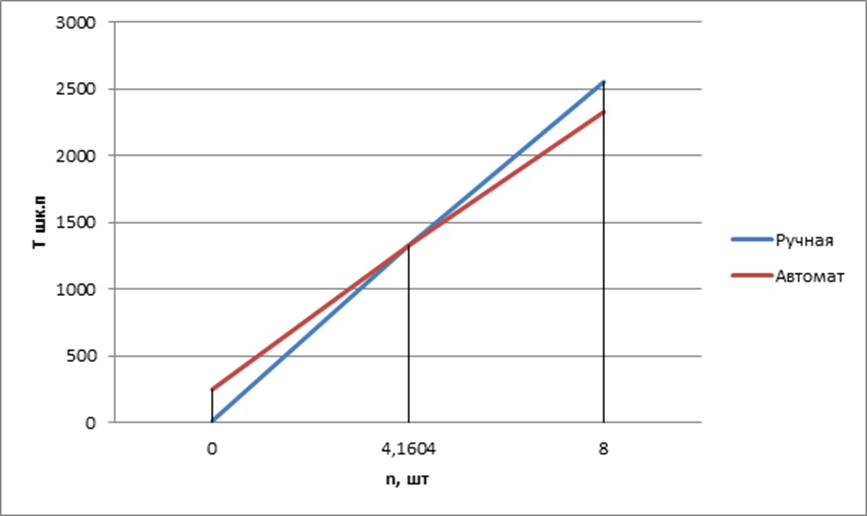

Построим графики по двум зависимостям штучно - калькуляционного времени ТШ-Кл на сборку партии изделий от количества изделий в партии:

![]()

Тшт-к р=Тшт р.·n+ Тпз р =318,12.·n +7,953

Тшт-к ав=Тшт ав.·n+ Тпз ав= 260,78.·n +246,51

Рисунок 5.1 – График определения оптимального варианта механизации и автоматизации операции контроля дополнительной погрешности

Менее трудоемким будет вариант на базе ЭВМ (автоматизированным способом), поскольку в нем штучно-калькуляционное время выполнения операции будет меньшим и n > nкр =4,1604

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.