![]()

![]() 2

2![]() I

I

|

|||||

Рисунок 5

Комбинированный способ применяется для выявления дефектов неизвестной ориентации.

Создание этого способа намагничивания может осуществляться переменным или постоянным током и контроль в этом случае проводится СПП.

Причины осуществления размагничивания:

1. из-за вредного влияния электромагнитного поля на человека;

2. невозможность использовать намагничивание изделия при последующих технических процессах;

3. намагниченное изделие служит источником дополнительной погрешности для других СИ.

Размагничивание осуществляется по типу петли гистерезиса обратной направленности: к намагниченному ОК прикладывается постоянное магнитное поле с противоположной направленностьюмагнитного потока при постепенном уменьшении амплитуды магнитной индукции.

|

Размагничивание может достигаться применением переменного поля + - полярности (перемагничивание).

Для контроля остаточной намагниченности (Вmin) используются СИ типа:ПКР-1, ФП-1, МФ-20Ф.

Магнитопорошковые дефектоскопы:

УМДЭ – 10 000, У – 60 Н – 70 М – для крупногабаритных изделий.

УМДЭ – 2500, МДС – 5 – для среднегабаритных изделий;

МДС – 1,5МД – для малогабаритных изделий;

МД – 50 П, ПМД – 70 –переносные, для использования в полевых условиях.

Магнитопорошковые дефектоскопы предназначены для намагничивания, проведения контроля и размагничивания при всех способах намагничивания.

Основными узлами дефектоскопов является:

1. устройство для подвода тока к изделию;

2. устройство для продольного намагничивания;

3. устройство для нанесения суспензии на ОК;

4. изменение тока или напряженности;

5. устройство для механической или автоматической передачи, транспортирования, перемещения изделий.

Все эти узлы должны подвергаться проверке в установленном порядке. Проверка заключается в проведении следующих операций:

1. проверка комплектующих всего оборудования;

2. внешний осмотр;

3. опробование;

4. определение параметров.

Параметры подвергаемые поверке.

1. Концентрация ферромагнитного порошка в суспензии, ее вязкость, дисперсность порошка (порошок не должен превышать дисперсности 5…20 мкм);

2. Напряженность магнитного поля .

Большое значение Н приводит к большим полям рассеяния и «ложным» дефектам. Малое значение Н приводит к невыявленности мелких дефектов.

3. значение тока (кА);

4. усилие между ОК и зажимными устройствами;

5. ![]() освещенность поверхности (

освещенность поверхности (![]() 500 лк);

500 лк);

6. масса – габаритные параметры;

7. параметры питания.

Последовательность операций при поверке:

1. поверка комплектности;

2. внешний осмотр;

3. опробование;

4. определение параметров дефектоскопов;

Средства поверки:

1.

анализатор концентрации суспензии (типа АСК-1, АСК – 1А; диапазон

измерения до 50 … с погрешностью ![]() 5%, в комплект

входят мерные сосуды);

5%, в комплект

входят мерные сосуды);

2.

динамометр 3-го разряда ДОС – 0,2 (диапазон от 0,2 до 2, 0 кН,

погрешность ![]() =0,5%), ДОС – 1 (1…10 кН).

=0,5%), ДОС – 1 (1…10 кН).

3.

электронные вольтметры (рабочий диапазон частот от 45 до 10 000 Гц, 1

мВ…3000 В, ![]() кл=1,5%;

кл=1,5%;

4.

микроветерметр Ф 190 (М1119) (диапазон 2…50 мк Вт, ![]() =

=![]() 1%);

1%);

5.

счетчик импульсов СБ 1М/50 (![]() 0,1 дел);

0,1 дел);

6. осциллограф С1-76, С8-9А;

7.

измерительная катушка (![]() )

) ![]() сечение катушки.

сечение катушки.

8. максметр 10-16Ю 10-116;

9.

![]()

![]() латунный

стержень (1

латунный

стержень (1![]() 300; =40-50 мм);

300; =40-50 мм);

10. шунт 75 ШС-1500 А;

11. СО с дефектограммами (2 шт : с грубыми и тонкими дефектами).

ГОСТ 22261-82.

Методика поверки:

1. Поверка качества магнитного порошка и суспензии ведется по следующим параметрам:

1. диспертность и магнитные свойства;

2. плотность (вязкость);

3. цвет (для люминесцентных методов);

4. концентрация порошка в суспензии.

Качество помола проверяется двумя методами:

1. методом отстоя в этиловом спирте;

2. просеивание через сетку № 0053 (ГОСТ 6613-73).

Магнитовесовая проба – для проверки качества порошка. Эта проба заключается в том, что берется проба 30 г подностся к латунному диску, который закреплен на электромагните с известными характеристиками. Расстояние между диском и магнитом может регулироваться и измеряться. Электромагнит включают, и вся проба должна притянуться к латунному диску. Затем электромагнит отключают. К латунному диску приставляют взвешенную фарфоровую чашку. Через 5 мин туда должно осыпаться не менее 7 гр. порошка.

Состав и качество магнитной суспензии определяется химическим анализом.

Обобщенная поверка качества порошка и суспензии проводится с применением СО двух видов: с грубыми и тонкими ошибками.

СО должны иметь маркировку и свидетельство от аттестации, обязательно содержать дефектограммы.

Методика изготовления СО приводится в ГОСТ 91105-87.

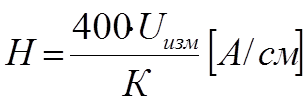

2. Определение напряженности магнитного поля:

1. Соленоид питается постоянным током. В этом случае применяется измерительная катушка. Катушка и электронный V-метр, который помещается в область середины соленоида:

![]() - измеренное значение

напряжения (мВ);

- измеренное значение

напряжения (мВ);

К – константа катушки;

400 – нормированное значение.

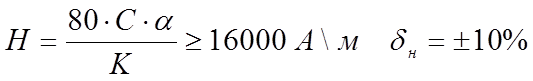

3. Соленоид питается током переменного напряжения. Микроветерметр и измерительную катушку, которую помещают в центр соленоида. Измеряют Imax при включении и выключении питания соленоида.

С – цена деления;

![]() - отсчет показаний;

- отсчет показаний;

К – константа катушки.

3. Определение

напряженности между полюсами электромагнита (см. пункт 2). Но в этом случае Н![]() 20000 А/м. Для каждого типа дефектоскопа

значение напряженности индивидуально и указывается в ТД. Если дефектоскоп

универсальный, то напряженность определяется при циркулярном и продольном

намагничивании отдельно. Значени е напряженности отличается не более 100% от

указанных в ТД.

20000 А/м. Для каждого типа дефектоскопа

значение напряженности индивидуально и указывается в ТД. Если дефектоскоп

универсальный, то напряженность определяется при циркулярном и продольном

намагничивании отдельно. Значени е напряженности отличается не более 100% от

указанных в ТД.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.