Технологическая часть

Испытанию подвергаются по отдельности такие составные части термометра: датчик температуры - чувствительный элемент – платиновый терморезистор и приборная часть - блок управления, т. к. они при эксплуатации находятся в неодинаковых условиях.

1 Цель.

Определение способности составных частей термометра выдерживать быструю смену температуры окружающей среды.

Длительность выдержки 1 час.

2. Общее описание испытания.

Датчик температуры и приборная часть термометра отдельно подвергаются воздействию быстрой смены температуры воздуха путем чередования выдержки при низкой и высокой температурах.

3.Испытательное оборудование.

3.1. Испытательная камера.

3.1.1. Для испытания применяется камера тепла и холода типа КН09/250 со следующими техническими характеристиками:

-рабочий объем камеры 0.25 м![]() ;

;

-нижний диапазон поддерживаемых температур –90 0С;

-верхний диапазон поддерживаемых температур +100 0С;

-точность поддержания

температуры не хуже ![]() 10 С;

10 С;

-допускаемая неравномерность

температур в камере ![]() 2К;

2К;

-скорость воздушного потока в камере в предполагаемом месте установки испытуемого изделия 2м/с.

3.1.2. Объем камер и скорость воздуха должны обеспечивать достижение температуры в камере (после внесения в них испытуемых частей термометра) требуемых значений в пределах заданных допусков за время, не превышающее 10% времени задержки t1.

3.2. Крепление испытуемых частей термометра.

В камере тепла и холода испытуемые части термометра помещаются на специальное транспортное устройства, которое автоматически перемещает испытуемые части термометра из камеры холода в камеру тепла. При этом испытуемые части системы теплоизолированы.

4. Степени жесткости.

4.1. Степени жесткости испытания составных частей термометра определяются сочетанием двух температур, временем переноса и количеством циклов.

4.2. Испытание датчика температуры (терморезистора):

-низкая температура испытания Та равна –90° С; степень жесткости ΙΙΙ ;

-высокая температура испытания Тв равна +10° С; степень жесткости XΙΙΙ;

-количество циклов равно пяти;

-время переноса t2 составляет 2 минуты.

4.3. Испытание приборной части термометра:

-низкая температура испытания Та равна 0 °С;

-высокая температура испытания Тв равна +350С степень жесткости ΙV;

-количество циклов испытания равно пяти;

-время переноса t2 составляет 2 минуты.

5. Первоначальные измерения.

5.1. Первоначальные измерения датчика температуры.

Проводится внешний осмотр датчика температуры, измеряются его электрические параметры и проверяются его механические характеристики.

5.2. Первоначальные измерения приборной части.

Проводится внешний осмотр приборной части, измеряются ее электрические параметры и проверяются ее механические характеристики.

6. Выдержка.

6.1. Выдержка датчика температуры.

6.1.1. Испытуемый датчик температуры подвергается испытанию без упаковки в выключенном и готовом для эксплуатации состоянии. В начале выдержки испытуемый датчик температуры находится при температуре лаборатории 20 ±50 С.

6.1.2. Длительность выдержки t1 при при каждой из двух температур зависит от теплоемкости датчика температуры и равен одному часу.

6.1.3. Испытуемый датчик температуры вносится в камеру холода, температура которой заранее установлена равной низкой температуре испытания Та.

6.1.4. В испытательной камере поддерживается низкая температура Та в течении заданного времени t1; время t1 включает в себя первоначальное время, не превышающее 0,1*t1 для стабилизации температуры воздуха .

6.1.5. Время переноса

Испытуемый датчик температуры извлекается из камеры холода и автоматически переносится в камеру тепла. Время переноса t2 составляет 2 минуты.

6.1.6. В камере тепла поддерживается высокая температура Тв в течении заданного времени t1. Время t1 включает первоначальное время, не превышающее 0,1*t1 для стабилизации температуры воздуха (см. п. 7.3.1.5.).

Примечание. Длительность выдержки измеряется с момента внесения испытуемого датчика температуры в камеру.

6.1.7. В течение следующего цикла испытуемый датчик температуры переносится в камеру холода за период времени t2.

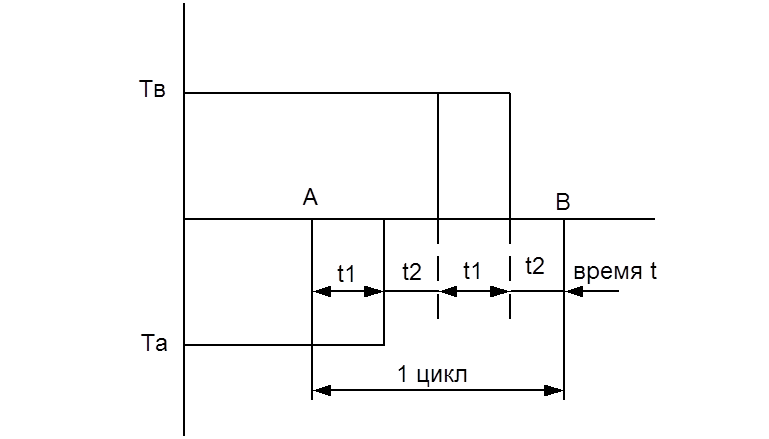

6.1.8. Первый цикл включает два значения времени выдержки и два значения времени переноса (рис. 1).

Рис. 1.

А – начало первого цикла; В – конец первого цикла и начало второго цикла.

6.1.9. Испытуемый датчик температуры подвергается воздействию пяти циклов согласно пп. 6.1.3. -6.1.8.

6.1.10. По окончании последнего цикла испытуемый датчик температуры выдерживается в условиях восстановления, указанных в п. 7.1.

6.2 Выдержка приборной части.

6.2.1. Испытуемая приборная часть подвергается испытанию без упаковки в выключенном и готовом для эксплуатации состоянии. В начале выдержки испытуемая приборная часть находится при температуре лаборатории 20±50 С.

6.2.2. Длительность выдержки t1 равна одному часу.

6.2.3. Испытуемая приборная часть термометра вносится в камеру холода, температура которой заранее установлена равной низкой температуре испытания Та.

6.2.4. Время переноса

Испытуемая приборная часть системы извлекается из камеры холода и автоматически переносится в камеру тепла. Время переноса t2 составляет 2 минуты.

6.2.5. В камере тепла поддерживается высокая температура Тв в течении заданного времени t1. Время t1 включает первоначальное время, не превышающее 0,1*t1 для стабилизации температуры воздуха .

Примечание. Длительность выдержки измеряется с момента внесения испытуемого датчика температуры в камеру.

6.2.6. В течение следующего цикла испытуемая приборная часть термометра переносится в камеру холода за период времени t2.

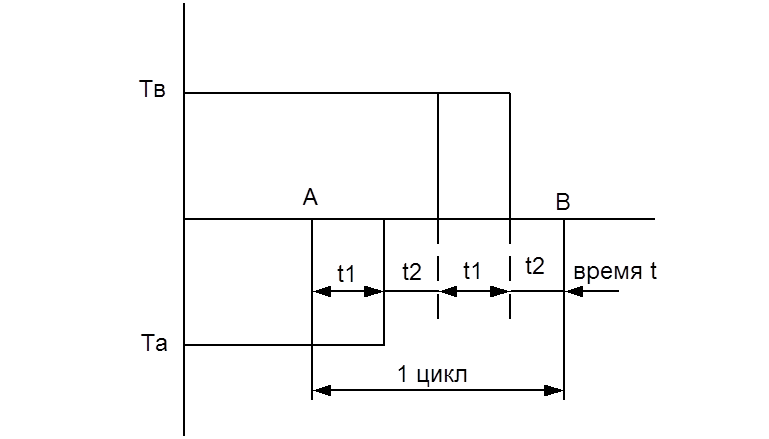

6.2.7. Первый цикл включает два значения времени выдержки и два значения времени переноса (рис.2).

Рис.2

А – начало первого цикла; В – конец первого цикла и начало второго цикла.

6.2.8. Испытуемая приборная часть термометра подвергается воздействию пяти циклов согласно пп.6.2.3. -6.2.7.

6.2.9. По окончании последнего цикла испытуемая приборная часть термометра выдерживается в условиях восстановления, указанных в пункте 7.2.

7. Восстановление.

7.1. Восстановление датчика температуры.

7.1.1. По окончании периода выдержки испытуемый

датчик температуры выдерживается в нормальных атмосферных условиях испытания (температура

20±100 С, относительная

влажность 45-75%, атмосферное давление (0.86-1.06)*10![]() Па)

в течении времени необходимого для достижения теплового равновесия. Время

восстановления равно 2 часа.

Па)

в течении времени необходимого для достижения теплового равновесия. Время

восстановления равно 2 часа.

7.2. Восстановление приборной части термометра.

7.2.1. По окончании периода выдержки испытуемая

приборная часть термометра выдерживается в нормальных атмосферных условиях

испытания (температура 25±100

С, относительная влажность 45-75%, атмосферное давление (0.86-1.06)*10![]() Па) в течении времени необходимого

для достижения теплового равновесия. Время восстановления равно 1 час.

Па) в течении времени необходимого

для достижения теплового равновесия. Время восстановления равно 1 час.

8. Заключительные измерения.

8.1. Заключительные измерения датчика температуры.

Проводится внешний осмотр испытуемого датчика температуры, измеряются его электрические параметры и проверяются механические характеристики.

8.2. Заключительные измерения приборной части термометра.

Проводится внешний осмотр испытуемой приборной части термометра, измеряются его электрические параметры и проверяются механические характеристики.

Схема оборудования для температурных испытаний микропроцессорного термометра.

Схема оборудования, приведенная на рисунке 3, представляет собой камеру тепла и холода типа КН09/250.

Рис.3. Климатическая камера народного предприятия Fetron (ГДР):

1. -автоматический регулятор температуры;

2. -контактные часы;

3. -автоматический регулятор температуры точки росы;

4. -преобразователь температуры точки росы;

5. -преобразователь температуры;

6. -объём для испытаний;

7. -циркуляционные каналы;

8. -обшивка камеры;

9. -увлажнитель;

10. -регулирующий вентиль увлажнения воздуха;

11,12 – регулирующий клапан;

13 – осушитель;

14 – центробежный вентилятор;

15 – клапан;

16 – регулирующий вентиль осушения воздуха;

17 – регулирующий вентиль степени охлаждения;

18 – компрессор;

19 – исправитель холодильной машины;

20,21 – электромагнитные вентили охлаждения и нагрева;

22 – регулирующий вентиль;

23 – конденсатор;

24 – теплообменник;

25 - холодильная машина;

26 – плунжерный насос.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.