Значения пределов допускаемой погрешности для конкретного значения массы округляются до ближайшего большего значения, кратного 50 кг.

Таблица 3

|

Модификация весов |

Диапазон скоростей км/ч |

Класс точности для состава |

Пределы допускаемых погрешностей в диапазоне |

|

|

от (16хn) до (70хn) т включ., в % от (70хn) т |

свыше (70хn) т, в % от изме-ряемой массы |

|||

|

ВТВ-25ДР1 |

от 3 до 10 вкл |

0,5 |

±0,25 |

±0,25 |

|

ВТВ-25ДР1С |

св. 10 до 20 |

1 |

±0,5 |

±0,5 |

|

ВТВ-25ДР2 ВТВ-25ДР2С |

от 3 до 15 |

1 |

±0,5 |

±0,5 |

Для фактического числа вагонов в составе n превышающего 10, значение n при расчете пределов допускаемой погрешности принимается равным 10.

Значения пределов допускаемой погрешности для конкретного значения массы округляются до ближайшего большего значения, кратного 50 кг.

2.12 Пределы допускаемой погрешности определения смещения центра тяжести должны быть:

- для продольного смещения: для вагонов массой до 70 т - ±2% от 70 т, для вагонов свыше 70 т - ±2% от массы взвешиваемого вагона;

- для поперечного смещения - ±25 мм.

2.13 Направление движения при взвешивании - двустороннее.

2.14 Выходными сигналами весов являются:

сигналы связи с печатающим устройством - кодированные, интерфейса CENTRONIX;

сигналы связи с ЭВМ - кодированные, интерфейса RS232C.

2.15 Максимальная длина кабеля связи с весопроцессором 1200 м.

2.16 Время установления рабочего режима после включения питания 15 мин.

2.17 Время непрерывной работы не ограничивается.

2.18 Напряжение питания от сети переменного тока (220 +22/-33) В, (50 ± 1) Гц.

2.19 Потребляемая мощность не более 20 ВА.

2.20 Электрическое сопротивление изоляции между цепями датчиков экстензометров и их корпусами не менее 200 МОм (при напряжении 100 В).

2.21 Габаритные размеры грузоприемной балки 4200х380 х370 мм.

2.22 Габаритные размеры весопроцессора 225х235х110 мм.

2.23 Масса грузоприемной балки не более 1620 кг.

2.24 Масса весопроцессора не более 1,3 кг.

2.25 Класс защиты от поражения электрическим током - 0I.

2.26 Весы являются восстанавливаемым однофункциональным изделием.

3 КОМПЛЕКТНОСТЬ

Комплект поставки весов приведен в таблице 4.

Таблица 4

|

Наименование |

Количество, шт., для ВТВ- |

||

|

25ДР |

25ДРС |

||

|

ВТВ-25ДР 00.00.00 |

Балка грузоприемная |

2 |

2 |

|

ПУЛЬСАР 2.796.014.00.000 |

Процессор измерительный ПИ-5РТ1/2 № ______ № ______ |

2 |

2 |

|

ПУЛЬСАР 2 796.122.00.000 |

Устройство соединительное УС-2 № ______ |

1 |

1 |

|

ПУЛЬСАР 2 796.006.00.000 -06 |

Весопроцессор ВП-82В2Д №______ |

1 |

1 |

|

ПУЛЬСАР 4.860.011 -01 |

Кабель соединительный |

1 1 |

1 1 |

|

ПУЛЬСАР 4.860.012 |

Кабель центральный |

1 |

1 |

|

Печатающее устройство Epson LX300* |

1** |

- |

|

|

Запасные части Вставка плавкая ВП1-1 1,0А ВП1-1 0,16А |

1 1 |

1 1 |

|

|

ПУЛЬСАР 2.798.000РЭ |

Руководство по эксплуатации |

1 |

1 |

Примечания

1) * возможно использование любого другого печатающего устройства с системой команд Epson;

2) ** по условиям договора может использоваться печатающее устройство Заказчика.

4 УСТРОЙСТВО И РАБОТА ВЕСОВ

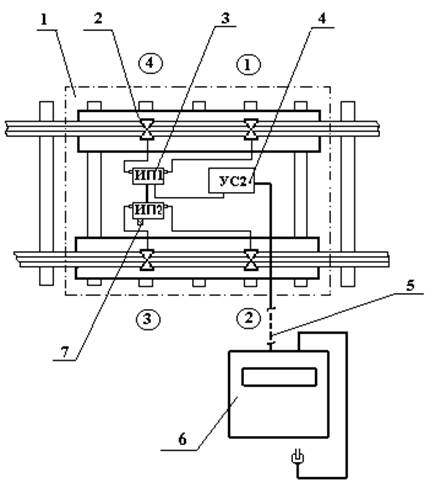

4.1 Весы состоят из грузоприемного устройства (ГУ) (1), весопроцессора (6) и соединительного устройства (4). На рис.1 показана схема расположения составных частей весов. В ГУ размещены экстензометры (2), измерительные процессоры ИП1, ИП2 (3) и соединительное устройство УС2 (4).

Весопроцессор ВП (6) размещен в помещении оператора. Все составные части весов соединены кабелями.

1 - грузоприемное устройство; 2 - экстензометр; 3 – измерительные процессоры; 4 – соединительное устройство; 5 – соединительный кабель; 6 – весопроцессор; 7 – соединитель для подключения ГНУ.

В окружностях показаны условные позиции экстензометров.

ИП1, ИП2 и УС2 условно вынесены за пределы подрельсовых балок.

Рис.1

Весопроцессор устанавливается в помещении вблизи окна, выходящего на железнодорожный путь, для обеспечения визуального контроля оператора за взвешиваемым составом при прохождении его через грузоприемное устройство. В случае удаленности весопроцессора от грузоприемного устройства обзор ГУ может быть обеспечен устройством наружного наблюдения, устанавливаемым Заказчиком.

4.2 Грузоприемное устройство

4.2.1 Грузоприемное устройство (см. рис.2а) образовано двумя сварными подрельсовыми балками (8) длиной L 4,2 м, с закрепленными на них рельсами Р65 (7) длиной 12,5 м (далее – рельс). На среднем участке каждого рельса запрессованы по два датчика деформации рельса (экстензометры) (9), образующими измерительный участок грузоприемного устройства, на котором происходит взвешивание оси вагона.

Подрельсовые балки (8) (далее - балки) опираются на 10 шпал (2) со стандартным креплением. Так как уровень шпал под балками на 220 мм ниже уровня шпал (1) на участках пути, примыкающих к балкам, к торцам балок через изолирующие прокладки (10) и изолирующие втулки (11) крепятся два поперечных швеллера (6), выполняющих роль подпорных стенок для предотвращения высыпания щебеночного балласта из-под шпал на участках, примыкающих к балкам. Крепление поперечного швеллера к балкам показано на рис.2б.

Экстензометры с обеих сторон рельса защищены от влаги и механических воздействий защитными крышками (5) (см. рис. 2а), которые прижимаются через уплотнительные прокладки к балке и шейке рельса. Прижатие осуществляется с помощью двух винтов со шлицами под отвертку, для доступа к которым в крышке имеются два отверстия.

Экстензометры каждого рельса соединены кабелями с соответствующим измерительным процессором.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.